塑胶模具加工工艺流程是一个涉及多个步骤的复杂过程,从设计到最终生产,每一步都对产品的质量和成本有着重要影响。以下是塑胶模具加工工艺流程的详细介绍:

塑胶模具加工工艺流程

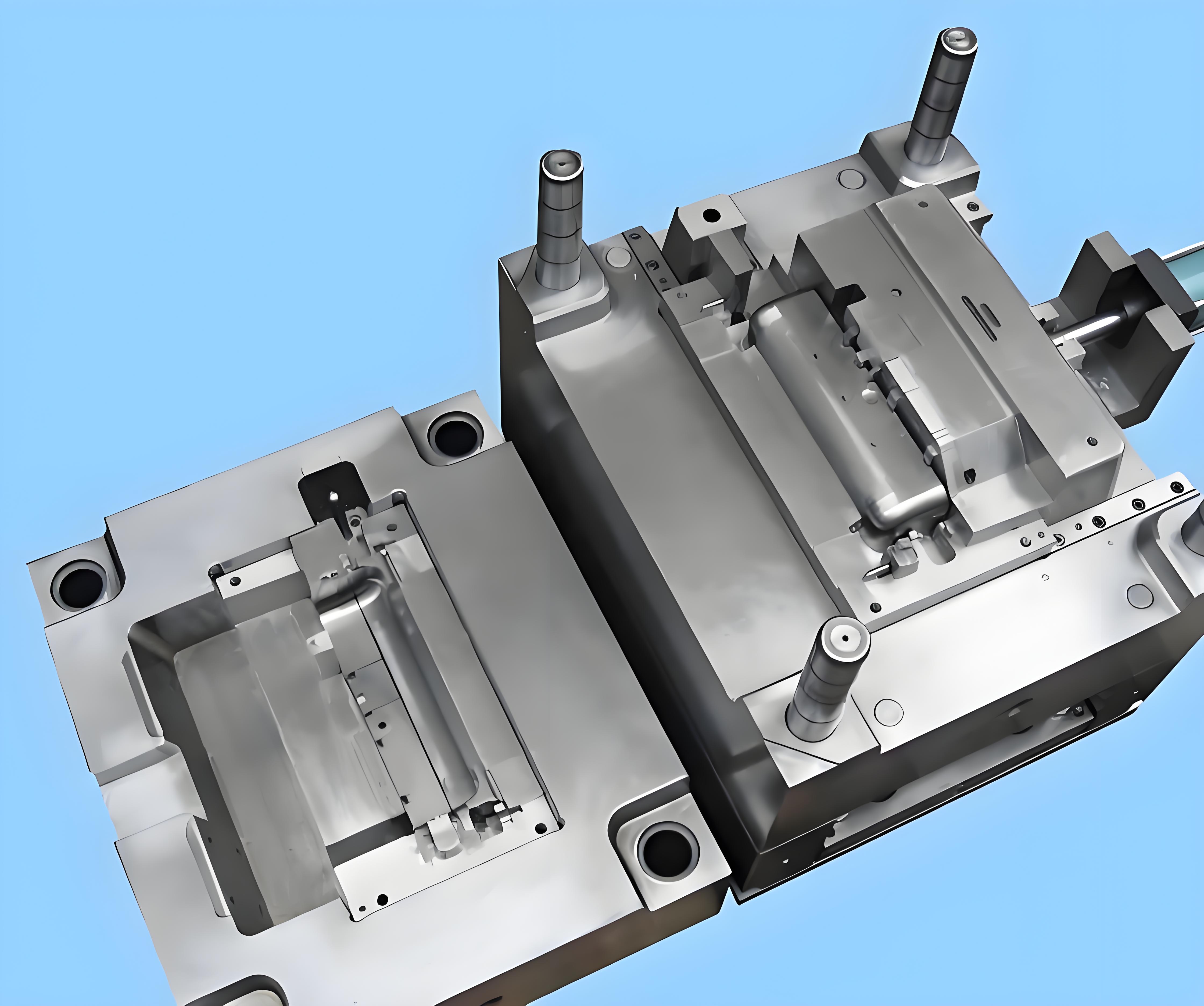

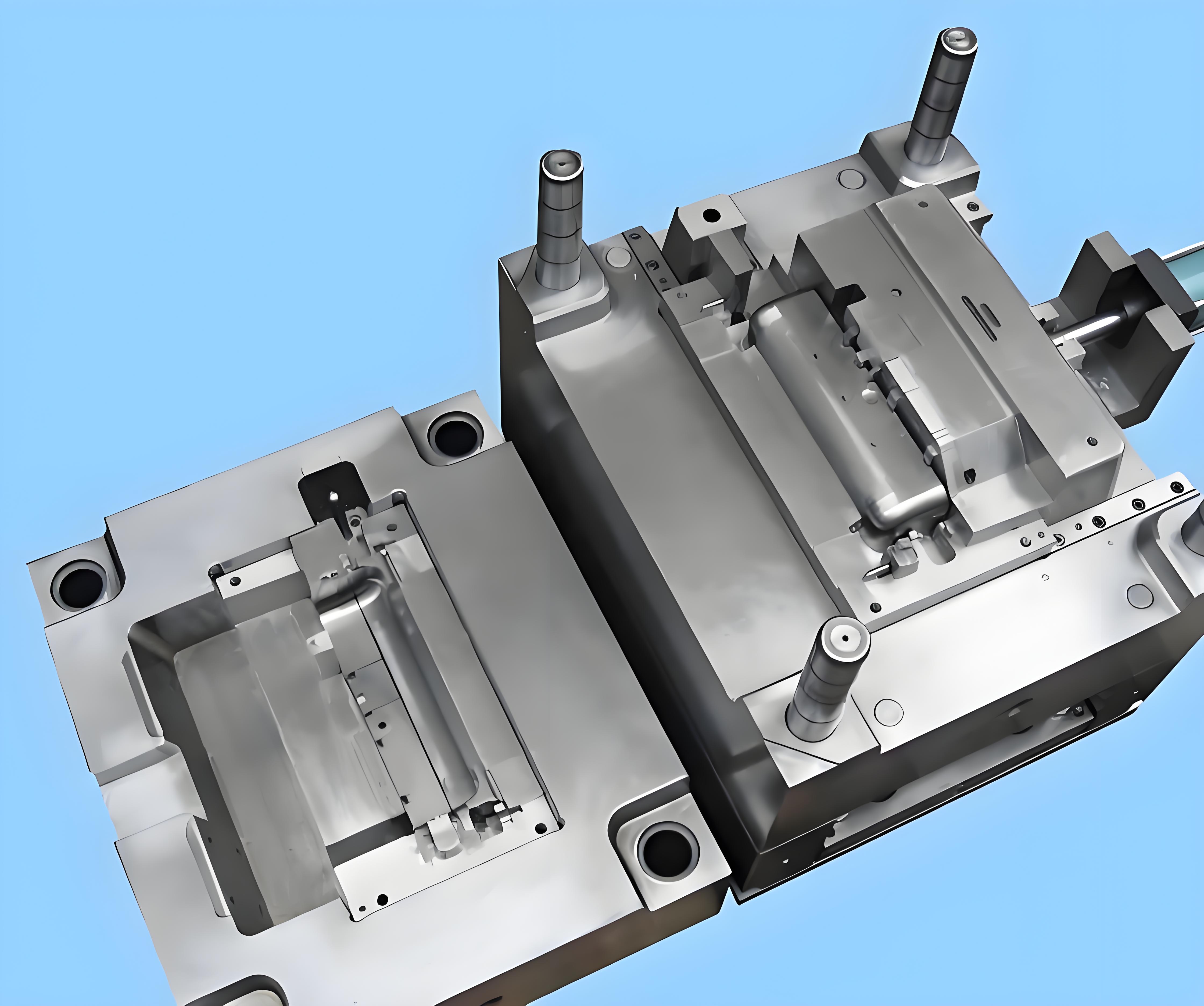

1. 模具设计:根据产品设计要求和使用需求,进行塑胶模具的结构设计、尺寸确定和材料选择。这一步骤需要考虑产品的形状、尺寸、结构以及注塑成型工艺的特点1。

2. 材料准备:选择适合的模具材料,如钢材或铝合金,并根据设计要求切割成坯料1。

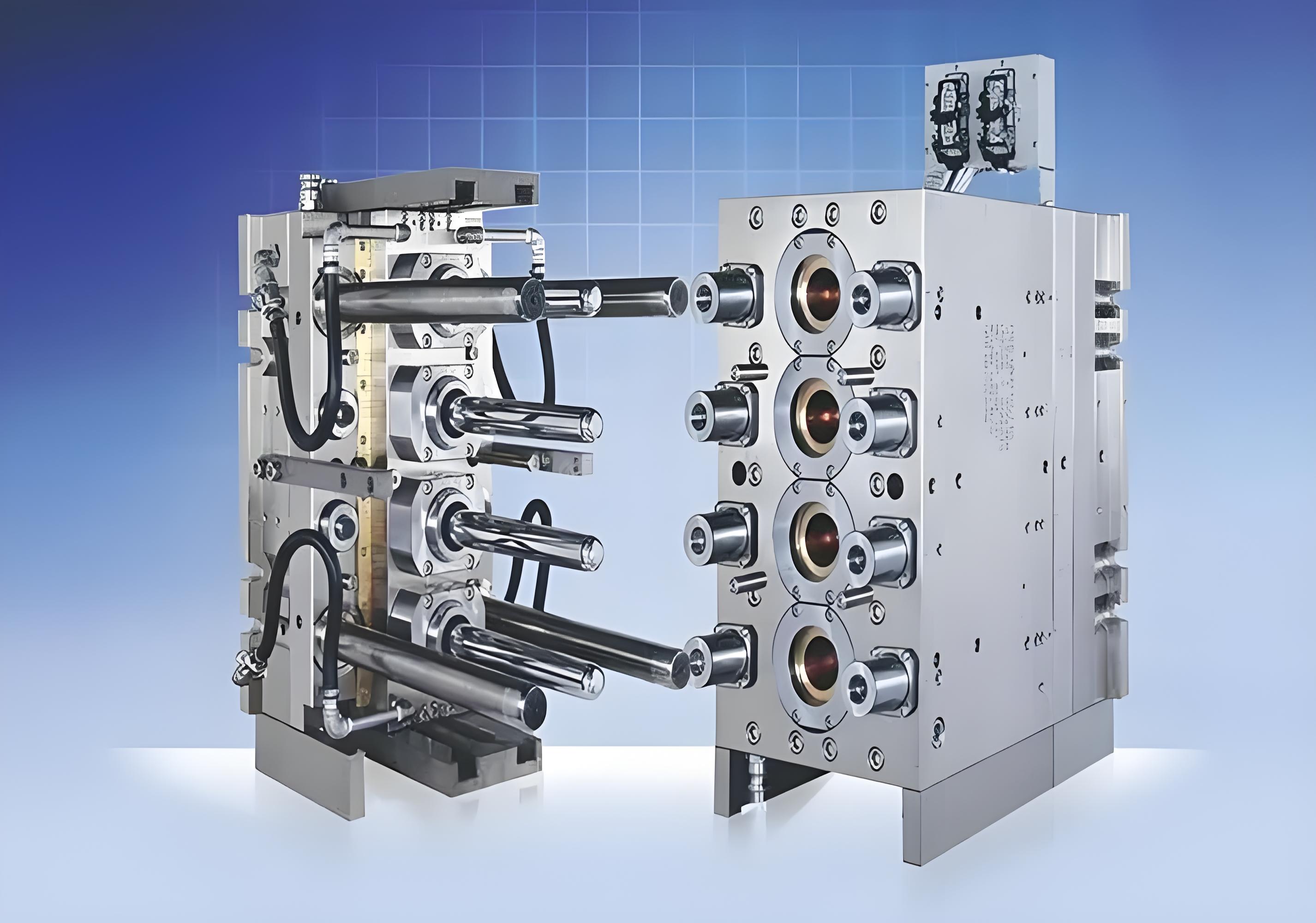

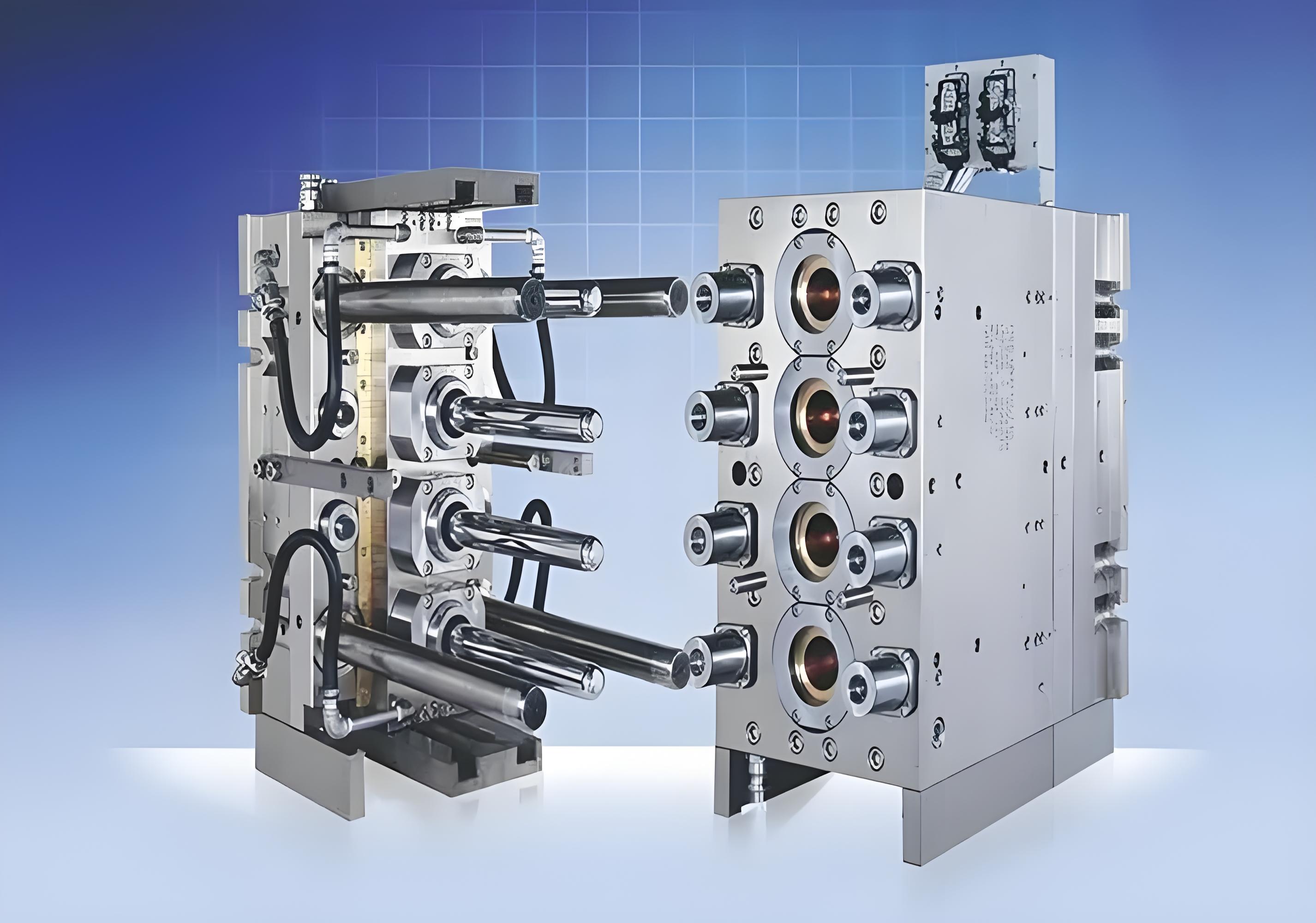

3. 加工制造:包括粗加工(车削、铣削、钻孔等)和精加工(磨削、线切割、电火花等),将模具材料加工成最终形状和尺寸1。

4. 热处理:对于需要提高硬度和耐磨性的模具,进行淬火、回火等热处理方法1。

5. 组装调试:将加工好的模具零部件进行组装,并进行调试,确保模具能够正常运行1。

6. 试模生产:在模具调试完成后,进行试模生产,验证模具的性能和稳定性,以及产品的质量和尺寸是否符合要求1。

7. 批量生产:试模生产验证无误后,进行批量生产,合理安排生产计划,并进行生产管理和质量控制1。

塑胶模具制造工艺的关键步骤

● 审图:确保理解设计要求和产品规格。

● 备料:选择合适的材料,并进行切割准备。

● 加工:包括CNC加工、EDM加工、线切割加工等,以达到模具的精确尺寸和形状。

● 模架加工:包括A/B板、面板、顶针固定板等的加工,确保模架的精度和稳定性。

● 模芯加工:包括飞边、粗磨、铣床加工、钳工加工、CNC加工等,完成模芯的精细加工。

● 电极加工:制作模具的电极,用于电火花加工。

● 模具零件加工:包括滑块、压紧块、分流锥浇口套等的加工,确保模具零件的精度和质量6。

塑胶模具生产步骤

1. 接受任务:客户工程人员提供产品图纸给模具制造商,制造商收集、分析、消化产品数据。

2. 模具设计:根据产品要求和工艺性,进行胶件排位和模具结构设计。

3. 模具制造:按照设计图纸进行加工制造,包括模架和模芯的加工。

4. 模具检验及试模:对加工好的模具进行检验,并进行试模,验证模具的性能。

5. 改模及修模:根据试模结果进行必要的修改和修理。

6. 模具保养:对使用中的模具进行定期保养,确保其持续稳定运行7。

通过上述流程和步骤,可以确保塑胶模具的质量和生产效率,满足产品的生产需求。

首页

首页