精密医疗注塑作为医疗器械制造的核心工艺,其产品质量直接关系到患者的生命安全与治疗效果。从心脏起搏器外壳到微创手术器械,从医用导管到生物传感器基座,每一个精密注塑件的尺寸精度、表面质量及生物相容性都需达到严苛标准。然而,在实际生产中,多重因素交织作用,可能导致产品出现尺寸偏差、表面缺陷甚至生物安全性风险。本文将从材料特性、模具设计、工艺控制、环境管理四大维度,系统解析影响精密医疗注塑的关键因素。

一、材料特性:生物相容性与加工稳定性的双重挑战

医疗注塑材料需同时满足生物相容性、化学稳定性及加工性能要求。以聚碳酸酯(PC)为例,其用于制造硬质氧气面罩时,需确保材料纯度≥99.5%,重金属含量<0.1ppm,以避免在人体接触过程中释放有害物质。然而,材料批次间的分子量分布差异可能导致收缩率波动0.2%-0.5%,直接引发产品尺寸超差。例如,某企业生产的心脏支架输送系统部件,因材料供应商更换添加剂配方,导致收缩率从0.6%升至0.8%,造成产品壁厚公差超出±0.01mm的医疗标准。

工程塑料的改性处理亦需谨慎。玻璃纤维增强聚酰胺(PA+GF30%)虽能提升拉伸强度至180MPa,但纤维取向差异可能导致产品各向异性收缩,在复杂结构件中引发0.1mm级的形变。此外,生物活性材料如聚乳酸(PLA)的降解特性要求注塑过程温度严格控制,若料筒温度超过220℃,材料降解产生的酸性物质可能腐蚀模具型腔,同时降低产品机械性能。

二、模具设计:微米级精度与热平衡控制的博弈

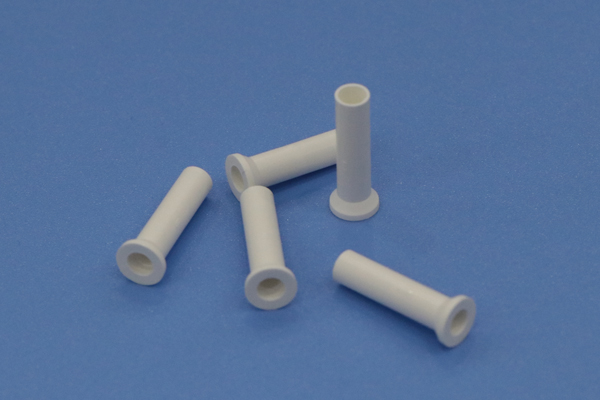

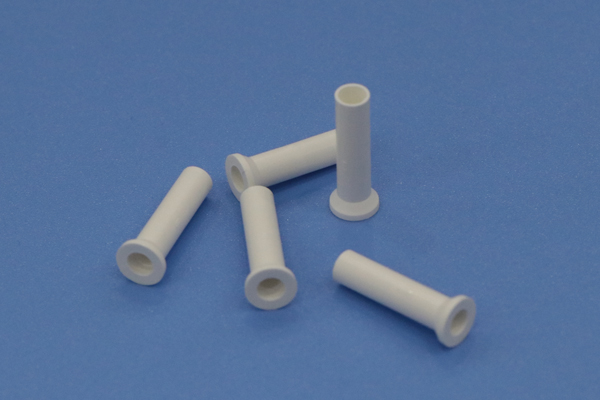

模具精度是决定产品尺寸公差的核心要素。医疗级模具需采用S136全硬不锈钢,经超精密五轴联动加工中心铣削后,型腔表面粗糙度需达到Ra0.05μm以下。以胰岛素注射笔针座模具为例,其型芯直径公差需控制在±0.003mm,相当于头发丝直径的1/20。若使用预硬钢料,长期生产后分型面磨损可能导致产品飞边厚度增加0.02mm,引发装配困难。

冷却系统设计直接影响产品应力分布。某企业生产的血液透析器外壳,因模具冷却水路布局不合理,导致产品厚壁区域与薄壁区域冷却速率相差15℃/s,残余应力达30MPa,在灭菌过程中出现0.3mm的翘曲变形。通过优化水路排布,采用随形冷却技术,可使冷却均匀性提升40%,残余应力降至10MPa以下。

浇口设计需兼顾熔体填充与熔接痕控制。对于透明采血管等外观件,采用潜伏式浇口可将熔接痕移至非观察区域,同时通过模流分析软件优化浇口数量与位置,使熔体前锋汇合角度>135°,显著降低熔接痕强度损失。某企业通过此改进,使采血管跌落测试通过率从78%提升至99%。

三、工艺控制:多参数协同优化的精密平衡

注塑温度需根据材料特性精确调控。聚醚醚酮(PEEK)的加工窗口狭窄,料筒温度需稳定在380±5℃,若温度波动超过10℃,材料粘度变化可能导致产品重量波动2%,引发尺寸超差。采用红外测温仪与PID控制系统联动,可将温度波动范围缩小至±2℃,产品重量一致性提升至±0.5%。

注射速度与压力曲线设计影响产品内部结构。对于微创手术器械手柄等薄壁件,采用多级注射工艺:第一段以80%速度填充流道,第二段以50%速度填充型腔,第三段以30%速度保压补缩。某企业通过此工艺优化,使产品缩孔率从12%降至2%,气密性测试通过率提升至100%。

保压压力与时间需与冷却过程精准匹配。在PPSU材质的手术刀柄生产中,若保压压力不足80MPa或保压时间短于3s,产品收缩率将增加0.15%,导致与金属部件装配间隙超差。通过实验设计(DOE)方法优化工艺参数,可使产品尺寸稳定性达到±0.01mm,满足FDA标准。

四、环境管理:洁净度与静电控制的隐形防线

医疗注塑车间需达到ISO 7级(10,000级)洁净标准,空气中≥0.5μm的颗粒物浓度需<352,000个/m³。某企业生产的心脏瓣膜支架,因车间洁净度不足导致产品表面吸附0.3μm级颗粒,在体内植入后引发血栓风险。通过升级FFU风机过滤单元与正压控制系统,使车间洁净度提升至ISO 5级(100级),产品不良率从1.2%降至0.05%。

静电控制对微小零件生产至关重要。在注射器活塞头生产中,若环境湿度<40%,静电吸附可能导致0.5mg级的重量偏差,影响产品密封性能。通过安装离子风机与湿度调节系统,将环境湿度维持在50%±5%,可使产品重量一致性提升至±0.1mg。

结语:全流程管控构筑质量防线

精密医疗注塑的质量控制需贯穿材料选型、模具设计、工艺优化及环境管理的全生命周期。某领先企业通过实施"六西格玛+DFMEA"质量管理体系,将产品尺寸CPK值从1.0提升至1.67,生物相容性测试通过率达到100%。未来,随着数字化孪生技术与AI工艺优化系统的应用,医疗注塑将迈向更高精度的智能化制造时代,为全球医疗健康事业提供更可靠的解决方案。

首页

首页