在医疗领域,注塑产品的强度直接关系到器械的安全性、可靠性和使用寿命。从手术器械的精密部件到植入式医疗器械的复杂结构,如何通过科学手段提升产品强度已成为行业核心课题。本文结合材料科学、模具设计与注塑工艺三大维度,系统阐述医疗注塑产品强度提升的关键技术路径。

一、材料选择:强度与生物相容性的双重考量

医疗注塑材料的强度提升需兼顾力学性能与生物安全性。当前主流方案包括:

工程塑料替代通用塑料

聚碳酸酯(PC)、聚醚醚酮(PEEK)等工程塑料因其优异的强度、刚度和耐热性,正逐步取代聚乙烯(PE)、聚丙烯(PP)等通用塑料。例如,PEEK材料在骨科植入物中的应用,其拉伸强度可达92MPa以上,且通过ISO 10993生物相容性认证,可承受人体复杂应力环境。

纤维增强复合材料

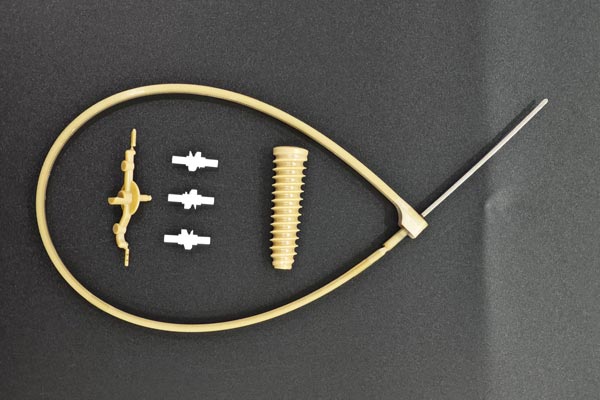

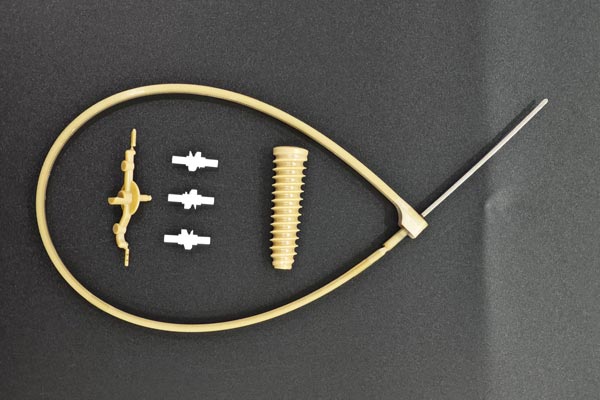

通过添加玻璃纤维、碳纤维等增强体,可显著提升材料强度。以30%碳纤维增强的PEEK复合材料为例,其拉伸强度较纯PEEK提升80%,弯曲强度提升100%,同时保持生物惰性。此类材料已广泛应用于人工关节、脊柱融合器等高强度需求场景。

纳米改性技术

纳米二氧化硅、羟基磷灰石等纳米填料的引入,可在微观层面强化材料结构。例如,纳米羟基磷灰石改性的聚乳酸(PLA)材料,其弯曲模量提升40%,且降解速率与骨组织修复周期匹配,适用于骨钉、骨板等可吸收植入物。

二、模具设计:结构优化与精密制造的协同

模具是决定注塑产品强度的关键因素,需从以下方面进行优化:

加强筋与壁厚设计

通过CAE仿真分析,在产品关键受力部位设计三角形或梯形加强筋,可提升刚度30%以上。同时,遵循“均匀壁厚”原则,避免壁厚突变导致的应力集中。例如,某型号胰岛素笔外壳通过壁厚优化,将最大变形量从0.5mm降至0.1mm。

圆角过渡与脱模斜度

尖锐转角处采用R≥0.5mm的圆角过渡,可降低应力集中风险。脱模斜度设计需兼顾强度与脱模效率,如深腔医疗导管接头采用变斜度设计(内表面1.8°-3°,外表面1.2°-2°),配合TiN涂层顶针,确保脱模力均匀分布。

高精度模具制造

采用五轴联动加工中心(定位精度±0.001mm)与电火花加工技术,确保模具型腔尺寸公差控制在±0.003mm以内。对于微小医疗植入物模具,关键尺寸公差甚至可达±0.001mm,满足高精度强度要求。

三、注塑工艺:参数调控与过程控制的精细化

注塑工艺参数直接影响产品内部结构与力学性能,需通过以下手段实现精准控制:

温度梯度管理

料筒温度:结晶性塑料(如PP)需控制在200-240℃,非结晶性塑料(如PC)控制在240-280℃,避免材料降解。

模具温度:通过双回路油温机实现±2℃的均匀控温,促进材料均匀结晶。例如,PEEK材料模具温度设为180-200℃,可形成完整晶体结构,提升强度20%。

冷却时间:根据产品壁厚设定冷却时间(通常为保压时间的2-3倍),确保产品充分固化,减少残余应力。

压力与速度分段控制

注射压力:薄壁产品(如心脏支架)采用60-80MPa低压高速注射,避免熔体破裂;厚壁产品(如骨科植入物外壳)采用100-120MPa高压低速注射,确保填充完整。

保压压力:设为注射压力的70%-80%,持续8-15秒,补偿材料收缩,防止缩孔。

多级注射速度:采用“低速启动→高速填充→低压保压”策略,减少熔接痕与气纹。例如,某型号输液接口通过三段式注射(20mm/s→100mm/s→15mm/s),将熔接痕强度提升30%。

螺杆转速与背压优化

螺杆转速需根据材料特性调整,如聚甲醛(POM)控制在30-60r/min,避免剪切生热导致降解。背压设为5-20bar,提升熔体均匀性,减少未熔融颗粒。

四、后处理与检测:强度保障的最后防线

退火处理

对PEEK等高温材料进行退火处理(如70℃/4h),可消除内应力,将残余应力降至3MPa以下,防止湿热灭菌后变形。

无损检测

采用X射线检测或超声波扫描,检测产品内部缩孔、气泡等缺陷。例如,某型号预灌封注射器活塞通过X射线检测,将缩孔率从5%降至0.5%。

力学性能抽检

每批次抽取5件产品进行拉伸、弯曲、冲击试验,确保强度偏差≤±5%。对于植入式器械,还需进行疲劳测试(如10^7次循环加载),验证长期可靠性。

五、行业案例:强度提升的实践验证

结语

医疗注塑产品的强度提升是一个系统工程,需从材料选择、模具设计、工艺控制到后处理检测全链条协同优化。随着3D打印模具、IoT智能监控等新技术的引入,未来医疗注塑将向更高精度、更高强度、更低成本的方向发展,为高端医疗器械的国产化升级提供核心支撑。

首页

首页