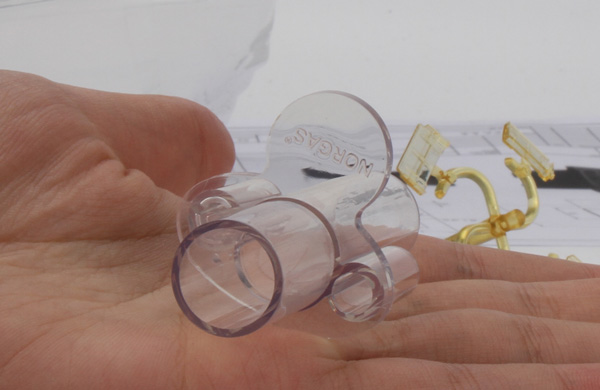

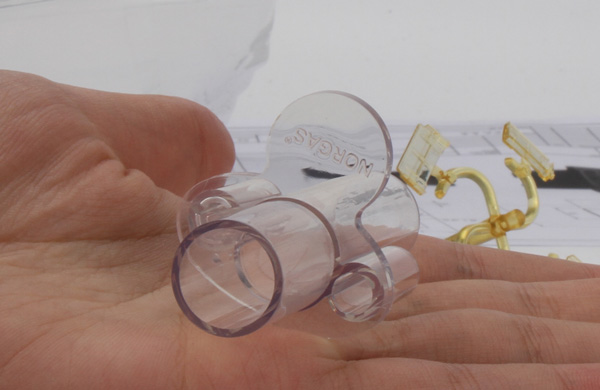

在医疗注塑件的生产过程中,我们时常会面临表面光泽度不足、哑光、透明度欠佳等外观质量问题,这些问题直接影响了产品的整体品质和视觉效果。

除了确保医疗模具型腔表面本身具备优异的光泽度外,注塑过程中熔胶温度的不当降低是导致这些问题的主要原因。当熔胶在注射过程中温度下降过多时,其表面光泽会受损,流动性也会减弱,进而使得熔胶与模具表面的接触不够紧密,无法充分复制模具的光亮表面。

为了提升医疗注塑件的表面光泽度或透明度,关键在于确保熔胶在充型过程中保持适当的温度,以维持良好的流动性。因此,熔胶温度和模具温度成为了影响注塑件外观质量的关键因素。

实践表明,适度提高熔胶温度(约十几度)并适当增加熔胶背压,同时确保注射速度不过慢,都能有效改善注塑件的表面光泽。然而,这些调整若缺乏模具温度的配合,则难以达到最佳效果。

当模具温度提升至50℃以上(手感稍烫)时,对于ABS、HIPS、PP、PVC等常用塑料,仅需采用正常的熔胶温度进行生产,即可轻松获得表面光亮或透明度良好的注塑件。而对于PC料,模具温度则需进一步提升至80℃以上。

由此可见,模具温度对医疗注塑件外观质量的影响同样至关重要,且效果显著。它已成为解决此类问题的关键条件和常用手段。然而,熔胶温度的升高也需适度,过高的温度可能导致缩水、烧胶和变色等问题。

同样地,模具温度的升高也需控制在合理范围内。若模具温度过高,如ABS、HIPS等硬胶的模温超过80℃(手感非常烫),或PC料模温超过120℃时,注塑件易出现缩水等问题,且生产周期会显著延长。

反之,若医疗注塑件需要呈现哑光效果,降低熔胶温度和模具温度同样有效。但此时,模具表面需经过喷砂或蚀纹处理,这是确保哑光效果的重要前提。

首页

首页