在医疗器械制造领域,多腔模具技术已成为提升生产效率、降低成本的核心工具。从一次性注射器到精密呼吸面罩,多腔模具通过一次注塑成型多个产品,实现了产能的指数级跃升。然而,这一技术并非万能钥匙,其应用需在效率、精度与成本之间寻求微妙平衡。本文将结合行业案例与技术细节,解析医疗多腔模具的优缺点。

一、医疗多腔模具的核心优势

1. 效率倍增与成本优化

多腔模具通过在一个模具内集成多个型腔,将单次注塑的产出量提升至传统单腔模具的5-8倍。以某包装企业生产PE瓶盖的案例为例,其升级至“一模八腔”模具后,日产能从6万件跃升至14万件,单位成本显著降低。在医疗领域,这一技术尤其适用于一次性耗材的大规模生产,如输液管、采血管等,有效摊薄了模具折旧与人工成本。

2. 精度一致性保障

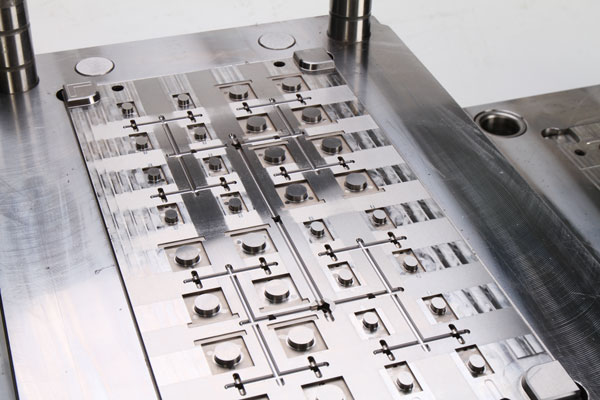

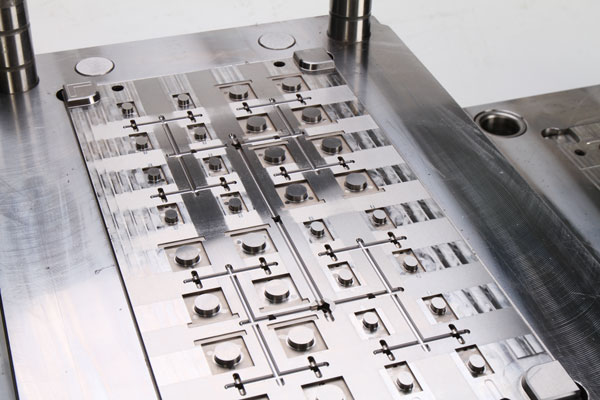

同模生产的多腔模具可确保各型腔产品的尺寸差异控制在微米级。例如,呼吸面罩模具通过滑块、斜顶等结构实现气阀、调节带卡扣的一体化成型,模具寿命达50万次以上,单件成本显著降低。此外,多腔模具的标准化设计减少了二次加工需求,如免去胶水粘接工序,进一步提升了产品一致性。

3. 资源集约与自动化适配

多腔模具减少了机台占用与人工干预,简化了后续工序如修剪浇口和回收冷浇道。以某医疗模具企业为例,其采用模块化型腔组设计,通过标准化接口快速更换部分型腔,适应多品种生产需求。同时,物联网监控技术可实时监测各型腔温度、压力,预测维护节点,推动生产自动化。

二、医疗多腔模具的潜在挑战

1. 设计复杂性与填充平衡难题

多腔模具的核心挑战在于确保各型腔的填充均匀性。若流道设计不当(如非对称布局或串联冷却水路),可能导致充填不均、飞边或变形。某包装企业的失败案例显示,其“一模八腔”模具因流道末端压力不足、冷却效率低,导致不良率高达12%。改进后采用H型平衡流道与独立冷却回路,不良率降至1.5%。

2. 模具寿命与维护成本

多腔模具的复杂结构对材料与加工精度提出更高要求。医疗模具常需采用S136或NAK80等高硬度钢材,并配合镶件式设计以局部更换磨损件。然而,高精度加工与热处理成本显著增加,且模具寿命受制于注塑工艺参数的稳定性。例如,注射速度、压力或熔体温度的波动均可能加速型腔磨损。

3. 定制化需求与灵活性限制

医疗产品对材料、颜色与尺寸的严格要求限制了多腔模具的应用场景。单一模具无法在成型过程中切换材料或颜色,且型腔尺寸差异过大易导致填充不足。例如,呼吸面罩需根据儿童与成人尺寸切换型腔,模块化设计虽可部分解决此问题,但增加了模具复杂性与成本。

三、行业趋势:智能化与标准化破局

1. AI辅助设计与仿真

未来,AI技术将深度介入多腔模具设计。通过输入产品3D模型,AI可自动生成平衡流道方案,优化冷却水路布局,并模拟注塑过程中的熔体流动行为。例如,某医疗模具企业已实现流道直径从φ6mm至φ8mm的自动调整,显著提升填充均匀性。

2. 模块化与标准化

模块化型腔组设计将成为主流。通过标准化接口,企业可快速更换部分型腔,适应多品种生产需求。例如,某呼吸面罩模具企业通过模块化设计,实现了儿童与成人面罩型腔的快速切换,生产效率提升30%。

3. 材料与工艺创新

高性能工程塑料与生物相容性材料的应用将进一步拓展多腔模具的边界。例如,医用硅胶与聚氨酯的复合材料可提升模具的耐磨性与耐腐蚀性,满足医疗器械的高品质要求。

四、结论:效率与精度的共生之道

医疗多腔模具技术是医疗器械规模化生产的基石,但其应用需克服填充平衡、模具寿命与定制化需求等挑战。未来,随着AI设计、模块化制造与新型材料的普及,多腔模具将从“经验驱动”迈向“数据驱动”,在效率、精度与成本之间找到更优解。对于医疗企业而言,选择多腔模具需综合考虑产品需求、工艺能力与长期成本,方能在激烈的市场竞争中占据先机。

首页

首页