在医疗注塑加工领域,工艺压力问题构成了诸多技术挑战的关键环节,妥善解决这一问题对于保障产品质量与生产效率意义重大。解决医疗注塑加工工艺中的压力问题,需从多个关键方面进行精准考量与针对性调整。

精准调整压力设置

深入理解各工艺阶段的压力需求是首要任务。医疗注塑加工通常涵盖模具充填、压缩、保压及冷却等多个阶段。在模具充填阶段,需设定恰当压力,确保塑料材料能顺利进入模具型腔;压缩阶段要依据材料特性与产品要求,合理调整压力以实现材料的均匀压缩;保压阶段压力的精准控制,可防止产品收缩变形;冷却阶段则要维持合适压力,保证产品定型。通过为每个阶段设定科学合理的压力值,能够保障塑料材料精准充填模具并形成符合标准的形状。

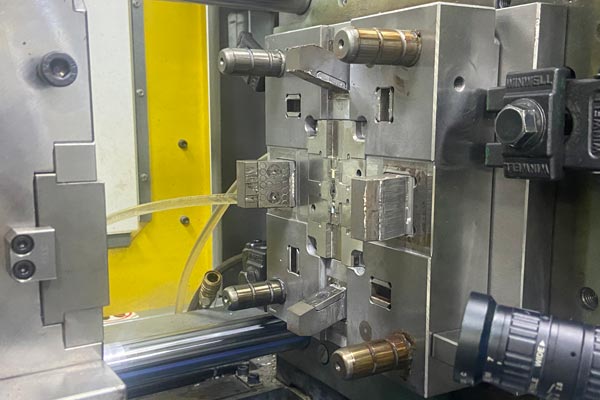

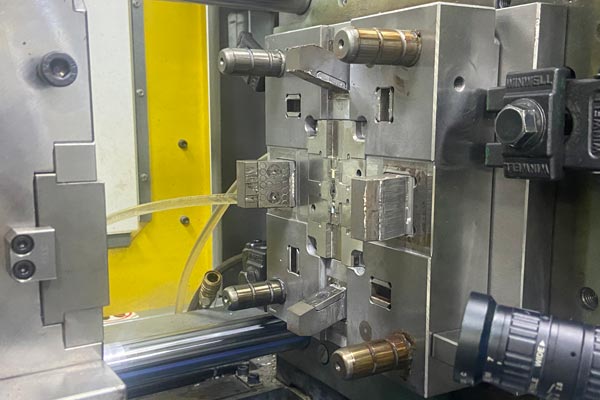

科学优化模具设计

模具设计在注塑过程压力控制中占据核心地位。模具流道设计需确保材料流动顺畅,最大程度降低流阻。这要求设计人员根据塑料材料的流动特性,精确计算流道尺寸与形状,使材料能够以稳定的速度和压力通过流道。同时,合理规划浇口位置与数量至关重要。不恰当的浇口布局易引发温度不均,进而导致压力异常变化。通过科学设计浇口,可使材料均匀进入模具型腔,减少因温度差异造成的压力波动。

严格选用高品质材料

材料质量对注塑过程压力变化有着直接影响。选用具有良好流动性和高填充效率的塑料材料,是解决压力问题的关键。高品质材料在注塑过程中能够更顺畅地流动,减少因材料内部摩擦或阻力导致的压力波动。在材料选择时,需综合考虑材料的物理性能、化学稳定性以及与模具的适配性等因素,确保所选材料能够满足医疗产品的高精度要求。

精细控制温度和速度

注塑过程中的温度与速度控制是影响压力的重要因素。加热温度需精确调控,温度过高会使塑料材料流动性过强,导致充填过快、压力难以控制;温度过低则会使材料流动性变差,增加充填阻力,引发压力升高。注射速度同样需要精准把握,速度过快易造成材料喷射、涡流等现象,导致压力异常波动;速度过慢则会使材料在模具中冷却过早,影响充填效果和压力稳定。因此,需根据材料特性和产品要求,通过反复试验确定最佳的温度和速度参数。

定期开展设备维护

设备状态对压力控制的准确性有着重要影响。随着使用时间的增长,注塑机的零部件会出现老化、磨损等现象,导致压力控制不精确。定期对注塑机进行全面维护和保养,包括清洁设备、检查零部件磨损情况、更换老化部件等,能够确保设备始终处于良好的工作状态。同时,建立完善的设备维护档案,记录设备维护时间、内容及更换的零部件等信息,有助于及时发现设备潜在问题,提前采取措施进行预防和解决。

医疗注塑加工的工艺压力问题是一个复杂的系统工程,需要从调整压力设置、优化模具设计、选用高品质材料、控制温度和速度以及定期维护设备等多个方面进行综合施策。通过全面、细致地落实这些措施,能够有效解决医疗注塑加工中的工艺压力问题,提高产品质量和生产效率,为医疗行业的发展提供有力支持。

首页

首页