医疗注塑作为现代医疗设备制造的核心工艺,每年生产数以亿计的注射器、导管、植入物等关键部件。然而,全球每年约160亿支塑料注射器和150亿只口罩的废弃量,以及医疗塑料在海洋、土壤甚至人体组织中的广泛渗透,揭示了这一行业面临的严峻环保挑战。本文将从材料创新、工艺升级、循环经济三方面,探讨医疗注塑的绿色转型路径。

一、传统医疗注塑的环保困境

1. 不可降解材料的长期污染

传统医疗注塑以聚丙烯(PP)、聚碳酸酯(PC)等石油基塑料为主,这些材料在自然环境中需数百年降解。例如,荷兰某医学中心每年产生34吨医疗塑料垃圾,其中36%为塑料材料,这些废弃物通过微塑料形式进入食物链,已在人类胎盘、血液和胎儿组织中检出。

2. 生产与处置的高碳排放

医疗塑料的生产、运输和焚烧过程释放大量二氧化碳。以一次性注射器为例,其全生命周期碳排放中,生产阶段占比超60%,而焚烧处理更会释放二噁英等有毒物质。

3. 资源浪费与经济负担

传统注塑工艺废料率高达15%-20%,且一次性医疗用品的设计导致资源利用率低下。例如,某汽车配件厂通过集中供料系统优化前,年耗电量达120万度,其中30%能源浪费于原料预热和设备空转。

二、材料创新:从源头减少环境足迹

1. 生物基可降解材料的突破

聚乳酸(PLA):已用于可吸收缝合线和手术缝合材料,通过共聚改性(如PLA/PCL)提升机械强度,降解产物可转化为生物乙醇。

聚羟基烷酸酯(PHA):海洋环境15天可完全降解,耐高温(熔点>300℃),通过基因编辑工程菌实现工业化生产,成本较传统PE高5-8倍,但欧盟碳关税政策预计2027年将缩小其成本差距。

淀粉基材料(TPS):成本低且可生物降解,但需添加增塑剂改善耐水性,目前主要用于非无菌包装。

2. 高性能工程塑料的优化

三、工艺升级:绿色制造的实践路径

1. 精密注塑与零废料生产

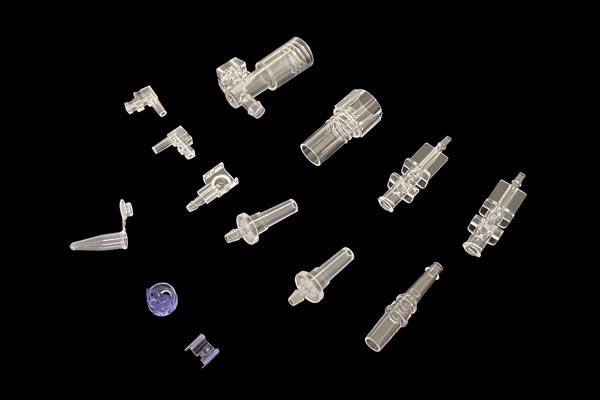

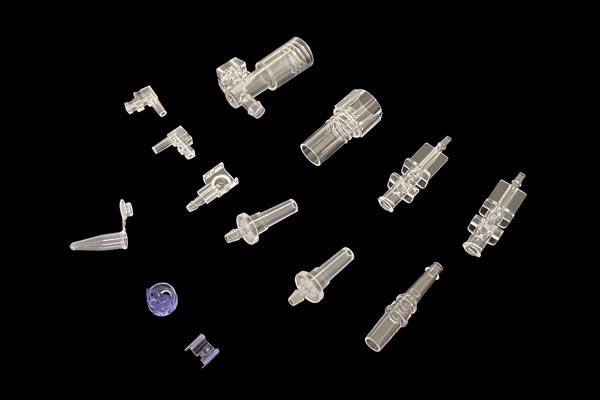

微注塑技术:生产助听器、微流控芯片等精密部件,材料利用率提升至98%以上。

薄壁注塑技术:制造壁厚<1mm的针座、导管外壳,材料减量30%的同时保持强度。

气体辅助注塑:向模腔注入惰性气体形成中空流道,减少材料使用量并缩短冷却时间。

2. 洁净生产与能源管理

全封闭注射系统:如宁波力松注塑机的全封闭设计,粉尘残留率低至0.01%,满足十万级洁净要求,降低细菌附着风险。

恒压供水与变频节能:昆山森驰的闭环恒压供水技术使冷却水压力波动≤±0.1MPa,综合节能率超30%。

集中供料智能管控:通过扫码称重与批次管理,将原料不良率降至0.3%以下,减少因原料变质导致的废料。

四、循环经济:构建闭环回收体系

1. 智能分拣与材料再生

近红外光谱(NIR)+X射线荧光(XRF)复合检测:实现97%以上塑料类型识别,欧洲试点项目将医疗塑料回收率从不足20%提升至65%。

酶催化降解技术:定向进化开发的PHB depolymerase酶制剂,降解效率达85%,可将PHA分解为3-羟基丁酸(3HB),用于制备新型医用导管。

废弃口罩再生:经酶解后提取聚乳酸单体,再生率可达90%,重新用于生产非无菌包装材料。

2. 政策与产业协同

“塑料护照”制度:记录产品全生命周期数据,包括材料成分、灭菌方式、降解性能等,为回收提供依据。

区域性循环经济园区:如荷兰BioCycle项目,整合“原料-生产-回收”环节,单个园区年处理量达5万吨。

碳积分激励机制:医院通过回收塑料获得的碳积分可抵扣30%处理费用,推动医疗机构参与回收体系。

五、未来展望:绿色医疗的全球行动

预计到2030年,通过全产业链优化,生物塑料在医疗领域的综合成本可降低至传统材料的1.2-1.5倍,同时减少75%的微塑料污染。这一目标需要政策制定者、材料科学家、医疗机构和回收企业形成合力:

技术突破:开发广谱性酶制剂(可同时降解PLA、PHA、PS)、等离子体辅助降解技术(处理效率提升3倍)。

标准完善:建立医疗级生物塑料认证体系,涵盖灭菌后降解测试、重金属含量限制等指标。

消费者教育:推广可重复使用医疗器械(如耐高温灭菌的PPO器械外壳),减少一次性用品依赖。

医疗注塑的绿色转型不仅是技术革新,更是一场涉及材料科学、工业设计、政策法规和消费习惯的系统性革命。从生物基材料的实验室突破到循环经济园区的规模化运营,从精密注塑机的智能升级到全球回收标准的制定,每一步进展都在为人类健康与地球可持续性寻找平衡点。

首页

首页