医疗注塑模具开模是一个高度专业化且要求严苛的过程,从精准对接客户需求到实现稳定量产,每一步都需严格遵循医疗行业标准与质量控制体系。本文将系统解析医疗注塑模具开模的核心环节,助您全面理解这一精密制造流程。

深度需求解析

医疗模具开发始于对客户需求的立体化分析。需与医疗企业、研发机构深度对接,明确器械的功能特性、生物相容性要求、精密尺寸公差(如±0.01mm级)、材料认证标准及预期生产规模。此阶段还需同步评估法规合规性(如FDA、CE认证需求),确保设计源头符合医疗级制造规范。

三维建模与仿真验证

基于需求文档,工程师采用医疗级CAD软件(如SolidWorks Medical)构建产品三维模型,集成流体力学分析(CFD)与结构强度仿真(FEA),预判注塑过程中的熔体流动路径、翘曲变形风险及装配干涉问题。模型需通过医疗客户的多轮评审,并预留DFM(可制造性设计)优化空间。

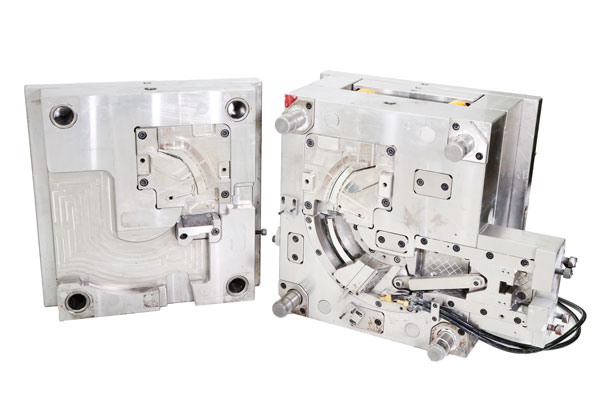

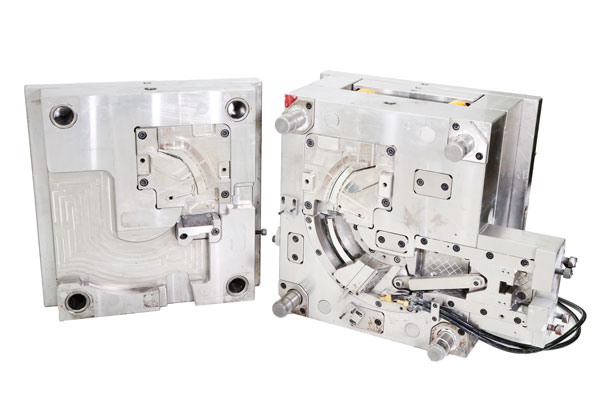

医疗级模具结构设计

模具设计聚焦医疗产品的特殊性:采用无死角流道设计避免材料残留,嵌入温度传感器实现精准温控(±1℃),配置洁净室兼容的密封结构。针对多腔模具,需通过模流分析(Moldflow)优化浇口位置与排气系统,确保每个型腔的产品一致性达到医疗验证标准。

超净模胚选型与预处理

医疗模具优先选用电渣重熔钢(如NAK80)或预硬镜面钢(如S136H),模胚加工前需进行超声波探伤检测与真空淬火处理。对于植入类器械模具,模胚表面需进行电解抛光至Ra≤0.2μm,并通过粒子计数检测确保无尘等级符合ISO 14644-1 Class 7标准。

五轴联动精密加工

采用DMG MORI五轴加工中心对模仁进行微米级铣削,重点加工医疗产品特有的微细结构(如0.1mm导管接口)。加工过程中实施在线测量系统(OMS)实时监控,确保型腔尺寸精度与表面粗糙度达标。针对复杂曲面,运用高速动态铣削技术(HSM)提升加工效率。

微孔加工与洁净处理

对于带微流控结构的模具,采用激光微孔加工技术(孔径0.05-0.5mm)配合超声辅助去毛刺工艺。加工后实施超临界CO₂清洗,彻底清除加工残留物,并通过洁净度验证(按ISO 15741标准)。

慢走丝线切割与镜面放电

针对医疗模具的精密镶件,使用AgieCharmilles慢走丝线切割设备(切割精度±2μm)加工异形水路。对于镜面抛光需求部位,采用镜面火花机(EDM)进行纳米级表面修整,最终表面粗糙度可达Ra≤0.05μm。

医疗级抛光与钝化处理

模具抛光遵循医疗器械表面处理指南,采用磁流变抛光(MRF)技术实现光学级表面质量。抛光后实施电化学钝化处理,在模具表面形成致密氧化膜,提升抗腐蚀性与生物安全性。

洁净室组装与验证

在ISO Class 7洁净室内完成模具组装,使用激光对准系统进行精密定位。组装后实施氦气检漏测试(灵敏度10⁻⁹Pa·m³/s)与粒子污染检测,确保模具内部清洁度符合医疗生产要求。

医疗级试模与过程验证

试模采用医疗认证材料(如PEEK、PPSU)在万级洁净环境下进行,重点监控熔体温度波动(±0.5℃)、注射速度稳定性(CV≤1%)及制品微生物负载。通过DOE实验设计优化工艺参数,确保连续5模次产品关键尺寸CPK≥1.67。

医疗合规性整改

根据试模数据与医疗客户反馈,实施针对性改进:调整模具温度控制系统以消除熔接线,优化排气槽设计解决困气问题,或增加模内传感器实现过程数据追溯。所有整改需通过医疗质量部门的变更控制流程。

量产验证与持续监控

量产前需完成PPAP(生产件批准程序)文件包,包括材料认证、过程能力分析、灭菌适应性报告等。量产阶段实施SPC统计过程控制,定期检测模具关键尺寸磨损情况,并建立预防性维护计划(PM),确保模具寿命周期内持续稳定输出符合ISO 13485标准的产品。

结语

医疗注塑模具开模是医疗器械产业链中的关键环节,其技术复杂性与质量管控要求远超普通模具制造。东莞市宜泽模具有限公司凭借17年医疗模具制造经验,构建了涵盖洁净室加工、医疗材料验证、灭菌适配性测试的全流程服务体系,已成功交付300+医疗级模具项目。我们提供从设计到量产的一站式解决方案,欢迎致电+86 13302615729(微信、Whatsapp同号)咨询医疗模具定制服务。

首页

首页