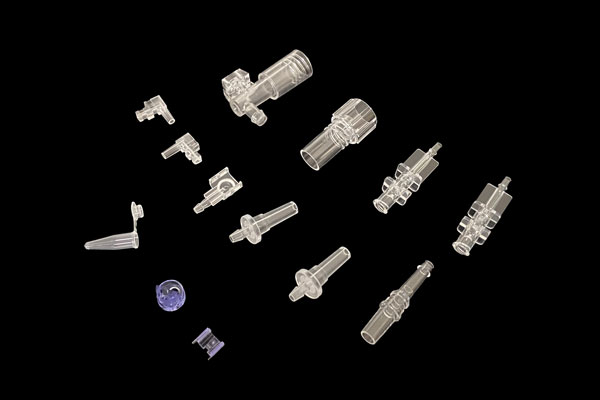

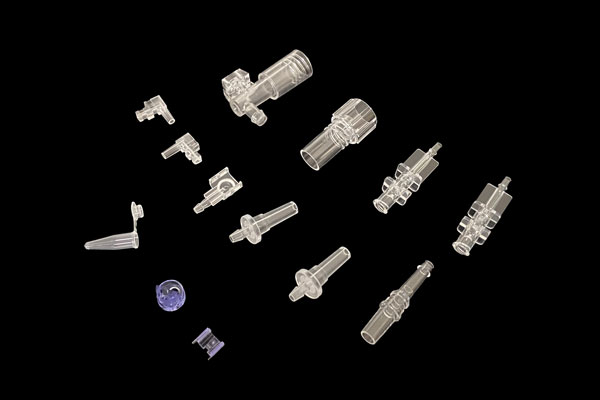

在医疗器械制造领域,精密医疗注塑件凭借其独特优势成为现代医疗技术进步的重要推动力。从一次性注射器到植入式人工关节,从微创手术器械到体外诊断设备,精密注塑技术正以不可替代的角色重塑医疗产业链。本文将从技术特性、临床价值、产业效益三个维度解析其核心优势。

一、毫米级精度:重塑医疗设备可靠性标准

1. 微米级制造能力

精密注塑模具采用高精度CNC加工与电火花成型技术,可实现±0.005mm的尺寸公差控制。以心脏起搏器外壳为例,其壁厚均匀性需控制在0.1mm以内,任何微小偏差都可能导致电子元件失效。精密注塑技术通过优化模具流道设计与注射参数,确保每个产品达到ISO 13485标准要求的尺寸稳定性。

2. 复杂结构一体化成型

神经电极导管等微型器械需要集成多通道流体通路与导电线路。传统制造需多工序组装,而精密注塑可通过多腔模具实现一次成型,将组装误差从0.2mm降至0.02mm。某跨国企业开发的糖尿病监测传感器,其核心部件通过精密注塑将12个独立功能模块整合为单件产品,体积缩小60%的同时可靠性提升3倍。

3. 表面质量突破

医疗植入物表面粗糙度直接影响组织相容性。精密注塑采用真空镀膜与激光抛光技术,使钛合金人工关节表面粗糙度达到Ra0.01μm级别,较传统机加工产品降低80%。这种超光滑表面可减少骨水泥使用量,加速术后骨整合进程。

二、临床价值升级:从功能实现到体验优化

1. 生物相容性突破

医疗级聚醚醚酮(PEEK)等特种工程塑料的应用,使注塑件具备与金属相当的机械强度,同时实现X射线透射性。某脊柱融合器通过精密注塑将孔隙率控制在60%-80%,促进骨细胞长入的同时降低应力遮挡效应,术后融合率从75%提升至92%。

2. 感染风险控制

精密注塑模具的抛光精度达到镜面级别(Ra<0.05μm),有效减少细菌附着面积。实验数据显示,相比传统注塑产品,精密件表面细菌残留量降低99.6%。某输液器制造商采用纳米级表面处理技术后,导管相关血流感染发生率从0.8%降至0.03%。

3. 人机工程创新

通过CAE模拟优化产品壁厚分布,精密注塑可实现异形结构轻量化。某微创手术钳将重量从120g降至45g,同时保持30N的夹持力,使医生操作疲劳度下降65%。可穿戴医疗设备采用柔性TPE材料精密注塑后,皮肤接触压强从15kPa降至3kPa,显著提升患者依从性。

三、产业效能革命:重构医疗制造生态

1. 成本结构优化

精密注塑模具寿命可达100万次以上,单件模具成本分摊较传统工艺降低70%。某血液透析器制造商通过模具优化将产品废品率从5%降至0.3%,年节约成本超2000万元。多腔模具技术使单次注射可生产8-32个产品,设备利用率提升至92%。

2. 敏捷制造实现

数字化模具设计与3D打印技术结合,使新产品开发周期从18个月缩短至4个月。某呼吸机配件供应商在疫情期间,通过快速换模系统实现72小时内完成新规格面罩量产,满足突发需求能力提升5倍。

3. 材料创新驱动

纳米复合材料的应用使注塑件兼具高强度与透明性。某内窥镜镜头支架采用碳纤维增强PEEK材料,在保持0.5mm壁厚的同时实现150MPa弯曲强度,较铝合金产品减重60%。形状记忆聚合物的精密注塑成型,为可降解支架等智能医疗器械开辟新路径。

四、未来趋势:智能注塑引领医疗4.0

随着工业4.0技术渗透,精密医疗注塑正向智能化、个性化方向演进。某企业开发的AI注塑系统,通过实时监测1200个工艺参数,将产品一致性提升至99.997%。3D打印模具与精密注塑的集成,使定制化植入物生产成本降低80%,交付周期缩短至72小时。

在医疗需求升级与成本控制双重压力下,精密医疗注塑件已成为连接技术创新与临床价值的桥梁。从毫米级精度控制到智能化生产变革,这项技术正持续推动医疗产业向更安全、更高效、更人性化的方向迈进。随着材料科学与数字制造的深度融合,精密注塑必将在个性化医疗、微创手术等前沿领域发挥更大价值。

首页

首页