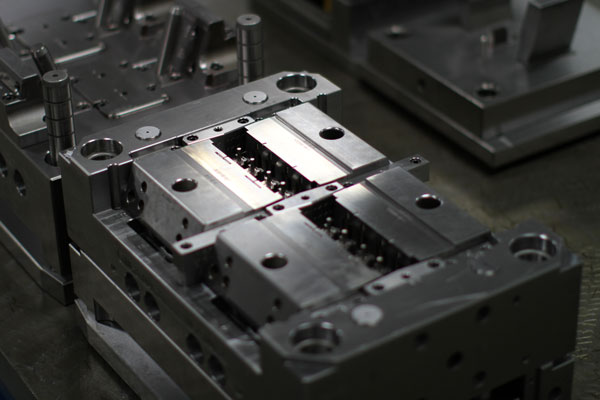

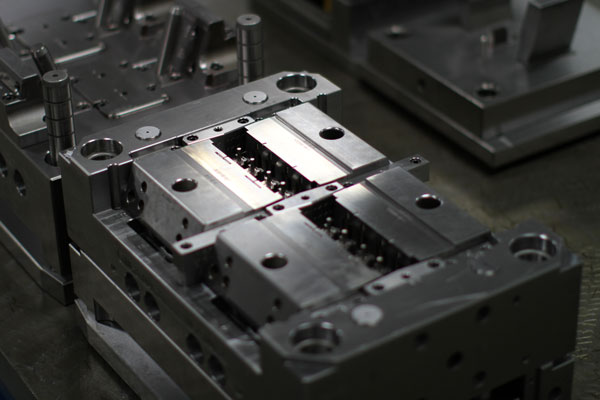

在医疗领域,塑胶制品的应用极为广泛,从一次性注射器、输液器到各类精密的医疗仪器外壳,都离不开医疗注塑件。而医疗塑胶模具作为制造这些注塑件的关键工具,其制造结构是否会对医疗注塑件的成型加工缺陷产生影响,一直是行业内备受关注的话题。今天,我们就来深入探讨一下这个问题。

模具结构与注塑件缺陷的“千丝万缕”

流道系统设计不合理

流道系统是塑料熔体从注塑机喷嘴进入模具型腔的通道。如果流道设计不合理,比如流道直径过小,会导致塑料熔体在流动过程中阻力增大,压力损失严重。这样一来,熔体在填充型腔时可能会出现填充不足的情况,使得注塑件表面出现缺料、凹陷等缺陷。相反,若流道直径过大,虽然能降低流动阻力,但会造成塑料材料的浪费,而且冷却时间也会相应延长,影响生产效率。此外,流道的布局也会影响熔体的流动均匀性。不合理的布局可能导致熔体在型腔内流动速度不一致,从而在注塑件上产生熔接痕,影响产品的强度和外观质量。

浇口设计缺陷

浇口是连接流道和型腔的狭窄通道,它的作用是控制熔体的流动速度和方向。浇口尺寸过大,会使熔体进入型腔的速度过快,产生喷射现象,导致注塑件内部出现气泡、缩孔等缺陷。而浇口尺寸过小,则会增加熔体流动的阻力,使型腔填充困难,同样会造成填充不足的问题。另外,浇口的位置选择也至关重要。如果浇口位置不当,可能会使熔体在型腔内形成死角,导致塑料材料无法充分填充,或者使注塑件在脱模后出现翘曲变形等问题。

冷却系统不完善

医疗注塑件在成型过程中需要快速冷却定型,以确保产品的尺寸精度和性能。如果模具的冷却系统设计不完善,比如冷却水道分布不均匀,会导致模具局部温度过高或过低。温度过高会使塑料熔体冷却缓慢,延长成型周期,而且可能导致注塑件出现收缩不均匀、变形等缺陷;温度过低则会使塑料熔体过早凝固,影响熔体的流动性,同样会造成填充不足等问题。此外,冷却水道的堵塞或漏水也会影响冷却效果,进而影响注塑件的质量。

顶出系统设计不当

顶出系统的作用是在注塑件成型后将其从模具中顶出。如果顶出系统设计不当,比如顶针数量不足、位置不合理或顶出力不均匀,会导致注塑件在顶出过程中出现变形、破裂等缺陷。特别是对于一些薄壁、形状复杂的医疗注塑件,顶出系统的设计更需要谨慎。顶针的位置应选择在注塑件强度较高的部位,且顶出力要均匀分布,以避免对注塑件造成损伤。

实际案例揭示结构缺陷的“真面目”

某医疗器械生产厂家在生产一种一次性注射器的活塞时,发现产品表面经常出现熔接痕和气泡缺陷。经过对模具的仔细检查,发现是流道系统和浇口设计存在问题。原模具的流道直径过小,且浇口位置不合理,导致塑料熔体在流动过程中阻力大、速度不均匀,从而产生了熔接痕和气泡。后来,厂家对模具进行了改进,加大了流道直径,优化了浇口位置,经过试模和调整,产品的缺陷问题得到了有效解决,生产效率和产品质量都得到了显著提高。

应对之策:优化模具结构,提升注塑件质量

科学设计流道和浇口

在设计流道和浇口时,要充分考虑塑料材料的特性、注塑件的形状和尺寸以及注塑机的参数等因素。可以通过计算机模拟软件对流道和浇口的设计进行优化,预测熔体的流动情况,从而确定最佳的流道直径、长度和浇口尺寸、位置。同时,要尽量减少流道的长度和弯头数量,以降低流动阻力。

完善冷却系统

冷却系统的设计要根据模具的结构和注塑件的形状进行合理布局。要确保冷却水道能够均匀地覆盖模具的各个部位,使模具温度保持均匀。可以采用串联、并联或混合的冷却水道布局方式,以提高冷却效率。此外,还要定期对冷却水道进行清洗和维护,防止堵塞和漏水。

合理设计顶出系统

顶出系统的设计要根据注塑件的形状、尺寸和脱模要求进行。要合理确定顶针的数量、位置和直径,确保顶出力均匀分布。对于一些形状复杂的注塑件,可以采用斜顶、滑块等辅助顶出机构,以保证注塑件能够顺利脱模而不受损伤。

结语

医疗塑胶模具的制造结构对医疗注塑件的成型加工缺陷有着至关重要的影响。不合理的模具结构可能会导致注塑件出现填充不足、熔接痕、气泡、变形等多种缺陷,影响产品的质量和性能。因此,在模具设计和制造过程中,要充分考虑各种因素,优化模具结构,采用科学的设计方法和先进的制造技术,以提高医疗注塑件的质量和生产效率。只有这样,才能为医疗行业提供更加安全、可靠的塑胶制品,保障人们的健康和生命安全。

希望这篇文章能对大家了解医疗塑胶模具制造结构与医疗注塑件成型加工缺陷之间的关系有所帮助。如果你对医疗塑胶模具或注塑件还有其他疑问,欢迎在评论区留言讨论。

首页

首页