在医疗塑料制品的生产过程中,缩水问题——包括表面缩凹与内部缩孔,一直是困扰行业的棘手挑战。这些缺陷主要源于制品较厚部位在冷却过程中熔胶补充不足。面对这一普遍难题,医疗注塑件厂家究竟有何妙招?宜泽小编这就为您深入剖析。

在众多原料中,PC料因其快速冷却特性,缩孔问题尤为突出;而PP料则易遭遇缩凹与缩孔的双重困扰。当遇到大型厚壁件严重缩水时,常规注塑技巧往往力不从心,亟需非常手段介入。

首要策略:缩短冷却,提早出模

在确保注塑件出模不变形的前提下,关键在于缩短冷却时间,让制品在高温状态下提前脱离模具。此时,制品外层温度依旧较高,表皮未过度硬化,内外温差相对较小,有利于整体均匀收缩,从而减少内部集中收缩现象,有效减轻缩孔与缩凹程度。

应对缩凹:精准冷却与激冷策略

缩凹的产生,源于模具表面升温导致冷却能力下降,加之注塑件表面软化,内部未消除的缩孔形成真空,受大气压力及收缩力共同作用而凹陷。因此,提前出模后需对制品进行适度冷却,保持表面一定硬度,抵御缩凹。若缩凹严重,常规冷却难以奏效,则需采用冻水激冷,迅速硬化表面,虽内部缩孔可能依旧,但缩凹程度已大幅减轻。对于PP等表层易软材料,此方法尤为关键。

延长射胶,优化模温

同时,通过延长射胶时间来替代部分冷却时间,可进一步改善表面缩凹乃至内部缩孔。在解决缩孔问题时,需注意模温过低会加剧缩孔,故应采用机水冷却而非冻水,并视情况适当提高模温,如PC料注塑时模温提升至100度,缩孔改善效果显著。反之,为解决缩凹,则需适当降低模温。

防缩剂与气体辅助注塑:终极解决方案

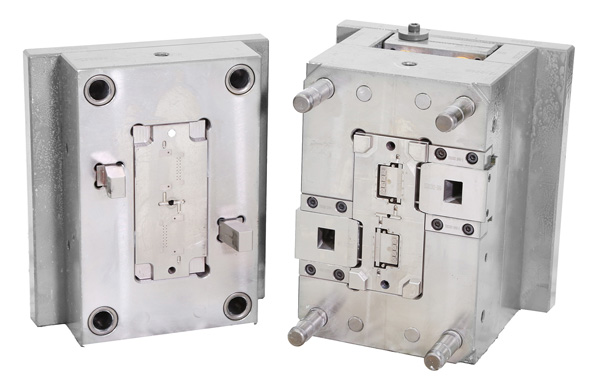

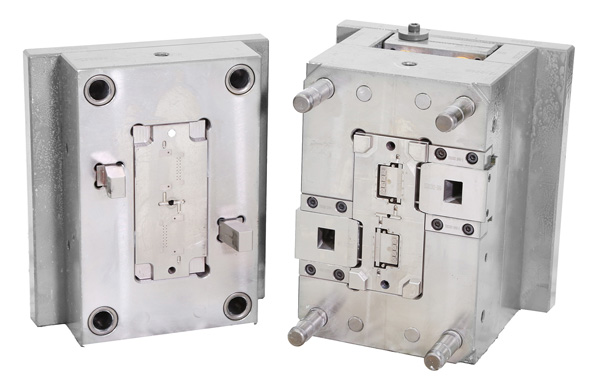

尽管上述措施已能显著改善问题,但追求完美仍需额外助力。对于透明件以外的产品,适量添加防缩剂不失为一种无奈而有效的选择。而对于厚壁件或偏壁塑料件,气体辅助注塑成型技术则提供了革命性解决方案。该技术通过向制品厚壁部位注入高压气体,形成中空截面,既完成了充填,又实现了气体保压,从根本上消除了缩痕。

气体辅助注塑不仅突破了传统注塑在厚薄壁结合上的限制,还显著降低了制品残余应力,避免了翘曲变形,提升了表面质量。同时,它能减轻制品重量达40%,缩短成型周期30%,提高成品率,降低注塑压力60%,使得小吨位注塑机也能生产大型制品,大幅降低了操作成本与模具磨损,为模具设计提供了更多自由度。

综上所述,医疗注塑厂家通过综合运用缩短冷却时间、精准冷却策略、延长射胶时间、优化模温管理以及引入防缩剂和气体辅助注塑等先进技术,有效攻克了产品缩水的难题,为医疗行业提供了更高品质的塑料制品。

首页

首页