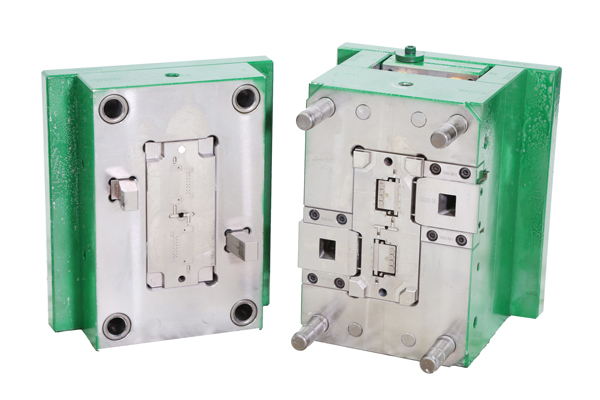

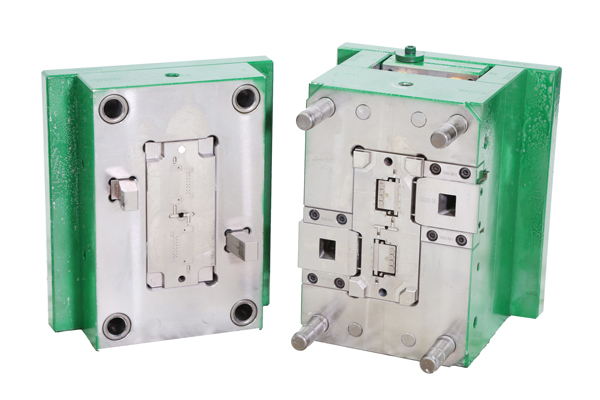

医疗注塑模具是生产高精度医疗器械零部件的关键工具,其加工质量直接影响产品的安全性、功能性和使用寿命。与普通工业模具相比,医疗模具需满足更严苛的标准,尤其在精密性、材料兼容性、清洁度及合规性方面。本文将从行业实际需求出发,解析医疗注塑模具加工的四大核心要求,助力从业者把握技术要点。

一、精密制造:微米级误差控制是生命线

医疗产品对尺寸精度的要求近乎苛刻。例如,胰岛素注射笔的活塞需与针筒内壁严丝合缝,误差需控制在±0.005mm以内;心脏支架的微结构若存在0.01mm偏差,可能导致手术失败。因此,医疗模具加工需采用:

高精度加工设备:如五轴联动加工中心、慢走丝线切割机床,确保型腔表面粗糙度达Ra0.05μm以下;

精密检测技术:三坐标测量仪(CMM)、光学投影仪实时监控关键尺寸,配合SPC统计过程控制,将公差波动范围压缩至设计值的1/3;

热处理工艺优化:通过真空淬火、深冷处理等手段消除模具内应力,防止长期使用后因热胀冷缩导致尺寸偏移。

二、材料选择:生物相容性与耐腐蚀性并重

医疗模具直接接触熔融态医用塑料(如PP、PE、PPSU),材料选择需兼顾加工性能与产品安全:

模具钢等级:优先选用S136、NAK80等不锈钢或预硬化钢,其抗腐蚀性可避免模具生锈污染产品,同时减少停机维护频率;

表面处理技术:对与塑料接触的型腔表面进行镀硬铬、PVD涂层或氮化处理,提升耐磨性并降低脱模阻力;

无毒认证:所有材料需通过FDA、ISO 10993等生物相容性测试,确保在高温高压下不释放有害物质。

三、清洁生产:从源头杜绝污染风险

医疗产品对洁净度的要求远超普通工业品。以一次性注射器为例,其模具需在万级洁净车间加工,并满足:

无尘加工环境:模具车间配备风淋室、层流罩,空气悬浮粒子浓度≤3520个/m³(ISO 8级);

封闭式加工流程:采用油雾收集系统、中央吸尘装置,防止切削液微粒附着模具表面;

去毛刺与抛光工艺:通过电解抛光、超声波清洗去除模具表面微观缺陷,避免残留金属碎屑划伤产品;

包装与运输规范:模具加工完成后需用双层无尘袋密封,并标注“医疗专用”标识,防止交叉污染。

四、合规性管理:贯穿全生命周期的追溯体系

医疗行业受严格监管,模具加工需建立完整的合规文档:

设计验证(DQ):通过Moldflow模拟分析浇口位置、冷却水路布局,确保产品无缩痕、翘曲等缺陷;

过程验证(PQ):连续生产3000-5000模次后,检测产品关键尺寸稳定性,出具CPK值报告;

文件管理:保存模具图纸、加工参数、检验记录等文件至少15年,支持FDA审计时快速调取;

变更控制:任何模具修改(如型腔抛光、顶针更换)均需重新验证并更新UDI(唯一设备标识)编码。

结语:以匠心守护生命健康

医疗注塑模具加工是技术、管理与责任的综合体现。从0.001mm的精度追求到15年的文件留存,每一个细节都关乎患者安全。随着3D打印、智能传感等技术的融入,未来医疗模具将向更高精度、更短周期、更可追溯的方向发展。对于从业者而言,唯有持续精进工艺、严守合规底线,方能在医疗赛道上行稳致远。

首页

首页