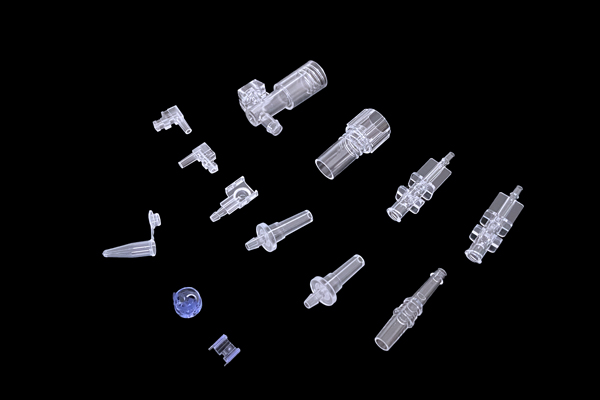

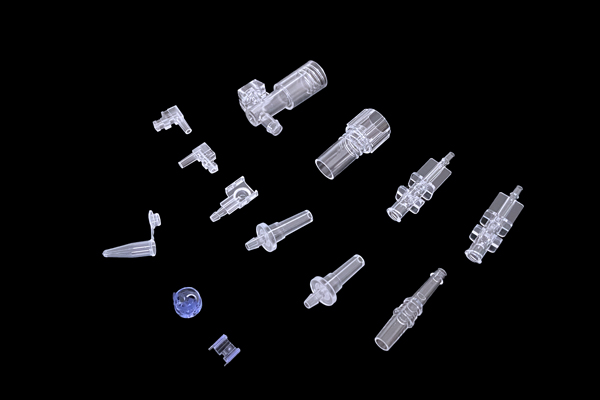

在医疗注塑领域,产品缩水(表面凹陷或尺寸收缩)是影响器械精度与安全性的核心缺陷。以医用注射器活塞为例,0.1毫米的缩水可能导致密封失效,引发医疗事故。本文结合医疗行业特性,从材料、工艺、模具、设备四大维度,系统解析缩水成因并提供针对性解决方案。

一、材料特性:医疗级塑料的特殊性

医疗注塑常用材料如PC(聚碳酸酯)、PPSU(聚苯砜)、PEEK(聚醚醚酮)等,其收缩率差异显著:

PC收缩率0.5-0.7%:需精确控制模温(80-120℃),过高会导致结晶度变化引发缩水。

PPSU收缩率0.8-1.2%:其耐高温特性要求模具采用铍铜镶件(导热系数300W/m·K)强化冷却。

PEEK收缩率1.5-2.0%:需采用微发泡注塑(MuCell工艺),通过超临界CO₂生成微孔补偿收缩,实测缩水减少58%。

案例:某企业生产PEEK脊柱融合器时,通过添加5%纳米碳酸钙填料,将收缩率从1.8%降至1.3%,产品合格率提升42%。

二、工艺参数:医疗级精度控制

1. 温度控制

2. 压力管理

3. 时间控制

三、模具设计:医疗合规性要求

1. 浇注系统

2. 冷却系统

3. 排气设计

四、设备维护:医疗级可靠性保障

1. 螺杆磨损

2. 喷嘴堵塞

3. 液压系统

五、医疗行业专属解决方案

1. 材料改性

2. 工艺创新

3. 智能监控

结语

医疗注塑缩水问题需从材料选择、工艺优化、模具设计、设备维护四大环节系统解决。通过采用高精度控制技术(如变模温、随形水路)、智能监控系统(如模内压力传感器)以及材料改性方案(如纳米填料添加),可显著提升医疗注塑件的尺寸精度与表面质量。某企业实施上述综合方案后,医疗产品缩水发生率从12%降至2%,年节约返工成本超500万元,为行业提供了可复制的精益生产范本。

首页

首页