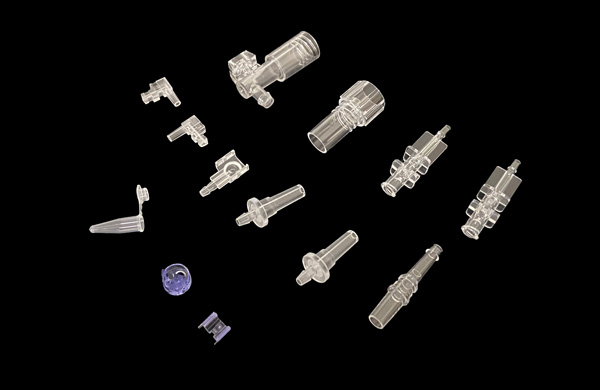

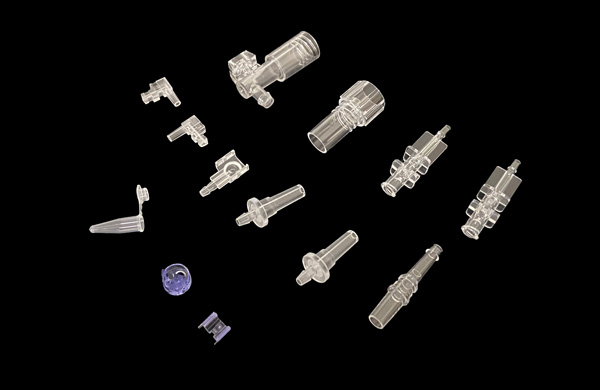

在医疗注塑领域,溢料(亦称飞边或溢边)是一个不容忽视的问题,它常发生在模具的分合线位置,不仅影响产品的美观与精度,还可能导致成品粘连模具,进而影响脱模效率。那么,面对医疗注塑中的溢料现象,我们该如何应对呢?宜泽模具小编将在此与您深入探讨。

一、设备调整与维护

合模装置校准:注塑机的合模装置若调整不当,或肘杆机构存在不平直现象,将直接影响模具的平行度,造成一侧紧密闭合而另一侧存在缝隙,从而引发溢料。因此,需定期校准合模装置,确保模具平行度达标。

拉杆受力均衡:注塑机本身的平行度问题以及拉杆受力分布不均,也是导致模具无法紧密闭合、产生溢料的原因之一。对此,应检查并调整拉杆的受力分布,确保模具能够均匀受力,紧密闭合。

零部件磨损检查:止回环严重磨损、螺杆磨损过多、机筒设定的注射量不足或缓冲垫过小等,均可能引发溢料。操作人员需定期检查这些零部件的磨损情况,并及时进行修理或更换,以确保设备处于最佳状态。

二、模具优化与设计

提升分型面精度:模具分型面精度差、活动模板变形翘曲、分型面上有异物或模具框架外围有突出毛刺等,均会导致溢料。因此,应提高模具分型面的加工精度,确保活动模板的平整度,并定期清理分型面上的异物和毛刺。

合理模具设计:

模具型腔位置应避免过于偏斜,以减少单边张力过大导致的溢料。

对于流动性好、熔融状态下粘度低的塑料材料(如聚乙烯、聚丙烯),在设计高精度模具时,应尽量在模具的厚实部位设置入料口,以防止溢料影响产品完整性。

模具滑动型芯的匹配精度需严格控制,固定型芯与型腔的安装位置应准确无误,以避免溢料。

多腔模具设计时,应合理规划分流道和浇口,确保充模受力均匀,避免溢料。

三、工艺参数调整

注射速度与时间控制:在高压高速注射条件下,模具张力增大易导致溢料。操作人员应根据模具产品的厚度,灵活调整注射速度和注射时间。薄制品宜采用高速快速充模,而厚制品则宜采用低速充模,以减少溢料风险。

熔料量控制:部分操作人员为防止注塑模具出现凹陷,倾向于注入过多熔料,但此举往往适得其反,反而增加溢料风险。正确的做法是通过延长注射时间或保压时间来改善凹陷问题,而非盲目增加熔料量。

综上所述,解决医疗注塑过程中的溢料问题,需从设备调整与维护、模具优化与设计以及工艺参数调整等多方面入手,综合施策,方能取得良好效果。宜泽模具将持续关注并分享更多注塑技术知识,助力医疗注塑行业的高质量发展。

首页

首页