在医疗行业蓬勃发展的当下,医疗注塑产品凭借其精准的尺寸、稳定的性能和良好的生物相容性,成为众多医疗器械不可或缺的组成部分。从精密的注射器部件到复杂的手术器械外壳,医疗注塑厂家通过一系列严谨、规范的生产流程,确保每一个产品都符合严格的医疗标准。下面,就让我们一同深入了解医疗注塑厂家的生产流程。

前期准备:精心筹备,确保万无一失

订单评估与产品设计沟通

医疗注塑厂家接到客户订单后,首先会组织专业的团队对订单进行全面评估。这包括了解产品的用途、性能要求、使用环境等关键信息。同时,与客户进行深入的设计沟通,确保对产品的尺寸精度、形状结构、材料选择等方面有准确的理解。对于一些复杂的医疗注塑产品,可能还需要借助计算机辅助设计(CAD)和计算机辅助工程(CAE)软件进行模拟分析,提前发现潜在问题并优化设计方案。

原材料采购与检验

原材料的质量直接影响到医疗注塑产品的性能和安全性。因此,厂家会严格筛选供应商,选择符合医疗行业标准的高品质原材料,如医用级聚丙烯(PP)、聚碳酸酯(PC)、聚乙烯(PE)等。在原材料进厂时,会进行严格的检验,包括外观检查、物理性能测试、化学成分分析等,确保每一批原材料都符合质量要求。只有检验合格的原材料才能进入生产环节。

模具制造:精准模具,开启优质生产之门

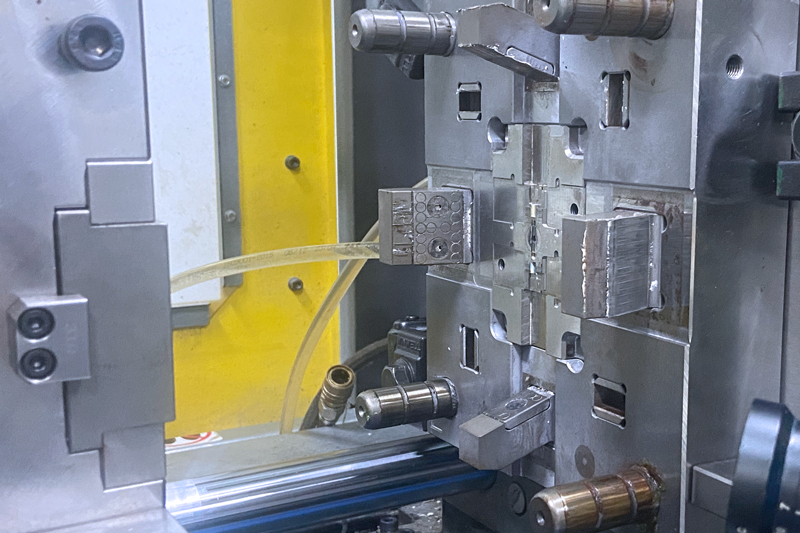

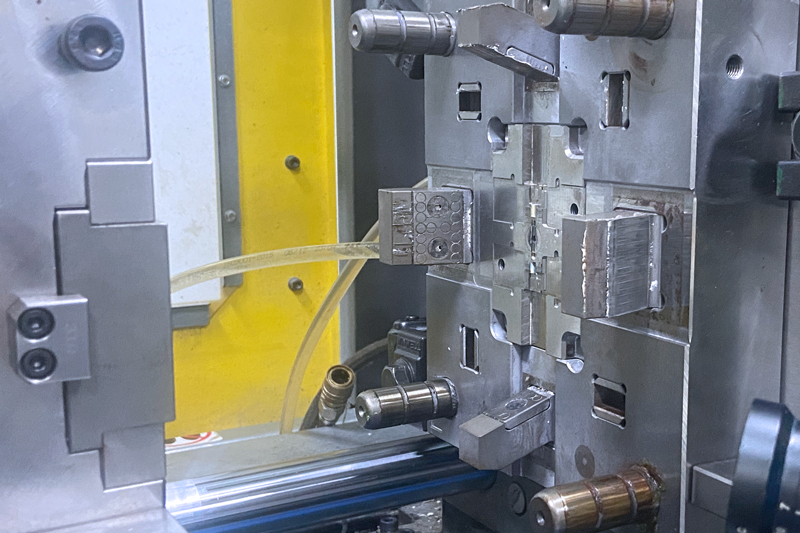

模具设计与制作

模具是医疗注塑生产的核心工具,其质量直接决定了产品的精度和质量。根据产品设计图纸,模具设计师会运用专业的设计软件进行模具设计,考虑产品的结构特点、脱模方式、流道系统等因素,确保模具能够高效、准确地生产出符合要求的产品。模具制作过程中,采用高精度的加工设备和先进的制造工艺,如数控铣削、电火花加工、线切割等,保证模具的尺寸精度和表面质量。同时,对模具进行热处理,提高模具的硬度和耐磨性,延长模具的使用寿命。

模具调试与验证

模具制作完成后,需要进行调试和验证。将模具安装到注塑机上,进行试模生产,通过调整注塑机的参数,如注射压力、注射速度、保压时间、冷却时间等,使产品达到最佳的成型效果。对试模生产出的产品进行全面的检验,包括尺寸测量、外观检查、性能测试等,确保产品符合设计要求和相关标准。如果发现问题,及时对模具进行修改和优化,直到模具能够稳定地生产出合格的产品为止。

注塑生产:精细操作,保障产品品质稳定

注塑机准备与参数设置

根据产品的特点和生产要求,选择合适的注塑机型号。在生产前,对注塑机进行全面的检查和维护,确保设备的正常运行。根据模具的要求和原材料的特性,设置注塑机的各项参数,如料筒温度、模具温度、注射压力、注射速度等。这些参数的准确设置对于产品的成型质量至关重要,需要操作人员具备丰富的经验和专业知识。

注塑成型过程

将检验合格的原材料加入注塑机的料斗中,原材料在料筒内被加热熔融,形成具有一定流动性的熔体。在注射压力的作用下,熔体通过喷嘴进入模具的流道系统,充满模具型腔。经过保压和冷却阶段,熔体在模具内逐渐凝固成型,形成与模具型腔形状一致的产品。在注塑成型过程中,操作人员要密切关注设备的运行状态和产品的成型情况,及时调整参数,确保产品的质量稳定。

后加工与检验:精益求精,打造完美医疗产品

后加工处理

注塑成型后的产品可能还需要进行一些后加工处理,以提高产品的性能和外观质量。常见的后加工处理方法包括去毛刺、打磨、抛光、电镀、喷涂等。例如,对于一些需要高精度配合的产品,需要进行去毛刺和打磨处理,去除产品表面的毛刺和飞边,保证产品的尺寸精度和表面光洁度;对于一些对外观要求较高的产品,可以进行喷涂或电镀处理,增加产品的美观度和耐腐蚀性。

产品检验与包装

后加工处理完成后,对产品进行全面的检验。检验内容包括尺寸测量、外观检查、性能测试、生物相容性检测等。采用先进的检测设备和严格的检验标准,确保每一个产品都符合医疗行业的要求。只有检验合格的产品才能进行包装,包装材料要符合医疗产品的卫生要求,具有良好的防护性能,能够保证产品在运输和储存过程中不受损坏。

质量控制与追溯:全程监管,确保产品安全可靠

质量管理体系建立与运行

医疗注塑厂家要建立完善的质量管理体系,如ISO 13485医疗器械质量管理体系标准,并确保其有效运行。通过制定严格的质量管理制度和操作规程,对生产过程进行全面的质量控制。从原材料采购、模具制造、注塑生产到后加工处理和产品检验,每一个环节都要进行严格的质量监控,确保产品质量符合标准要求。

产品追溯系统建立

为了确保产品的质量安全可追溯,医疗注塑厂家要建立完善的产品追溯系统。对每一批原材料、每一个模具、每一台注塑机以及每一个生产批次的产品都进行详细的记录和标识。通过追溯系统,可以快速准确地查找产品的生产过程和质量信息,一旦发现质量问题,能够及时采取措施进行召回和处理,保障患者的使用安全。

医疗注塑厂家的生产流程是一个严谨、复杂而又环环相扣的过程。从前期准备到模具制造,从注塑生产到后加工与检验,再到质量控制与追溯,每一个环节都至关重要。只有严格按照规范的生产流程进行操作,才能生产出高质量、安全可靠的医疗注塑产品,为医疗行业的发展和患者的健康保驾护航。

首页

首页