在医疗行业,注塑成型技术是制造高精度、高性能医疗器械的核心工艺之一。从一次性注射器到植入式支架,从手术器械到诊断设备外壳,医疗注塑产品的安全性与功能性直接依赖于原料的选择。本文将系统梳理医疗注塑领域的常用原料,解析其特性、应用场景及未来趋势,为行业从业者提供参考。

一、医疗注塑原料的核心要求

医疗产品直接接触人体或用于生命维持,因此原料需满足三大核心标准:

生物相容性:通过ISO 10993或USP Class VI等认证,确保无细胞毒性、无致敏性。

化学稳定性:耐消毒、耐腐蚀,避免在高温、辐射或化学药剂下释放有害物质。

加工性能:流动性、收缩率等参数需适配精密注塑工艺,保证产品尺寸精度。

二、主流医疗注塑原料分类与特性

1. 热塑性聚合物:应用最广的“主力军”

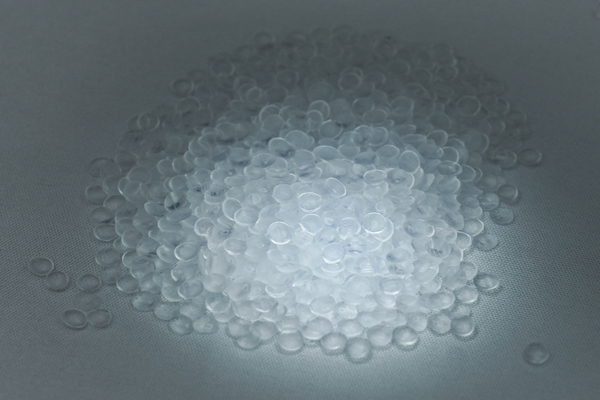

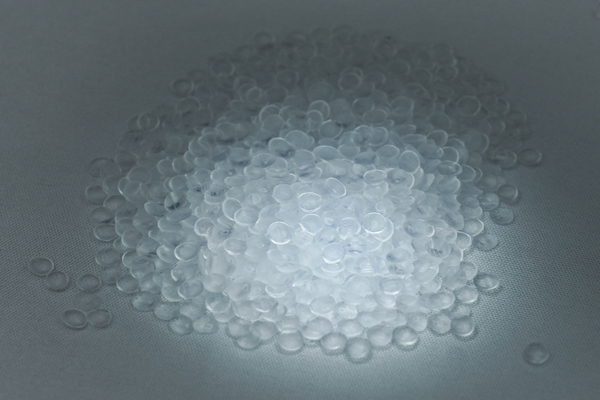

聚丙烯(PP)

聚乙烯(PE)

聚碳酸酯(PC)

聚酰胺(PA/尼龙)

2. 热固性聚合物:耐高温的“特种兵”

3. 特种工程塑料:突破性能极限

聚醚醚酮(PEEK)

聚苯硫醚(PPS)

特性:耐化学腐蚀、尺寸稳定性高。

应用:医用分析仪器零件、耐消毒托盘。

趋势:与碳纤维复合增强,用于高端手术机器人部件。

4. 生物可降解材料:绿色医疗的未来

聚乳酸(PLA)

特性:来源于玉米淀粉,可完全降解为CO₂和水。

应用:可吸收缝合线、骨科固定钉、药物缓释载体。

挑战:需通过共混改性提升韧性,避免脆性断裂。

聚羟基脂肪酸酯(PHA)

特性:生物相容性优于PLA,降解速率可调。

应用:组织工程支架、环保型医用包装。

前景:与3D打印结合,实现个性化医疗植入物制造。

三、原料选择的关键考量因素

产品功能需求:如透明度(PC)、柔韧性(硅胶)、强度(PEEK)。

灭菌方式:蒸汽灭菌选PP/PE,环氧乙烷灭菌需避免使用可吸附材料。

成本与可持续性:生物基材料(如PLA)符合ESG趋势,但需平衡性能与价格。

法规合规性:优先选择通过FDA、CE认证的原料供应商。

四、未来趋势:智能化与个性化

结语

医疗注塑原料的选择是技术、安全与成本的平衡艺术。随着生物材料科学和制造技术的进步,未来将涌现更多高性能、可降解、智能化的原料解决方案,推动医疗行业向更安全、更可持续的方向发展。对于从业者而言,持续关注材料创新与法规动态,是保持竞争力的关键。

首页

首页