在医疗塑胶模具的制造过程中,热处理是提升模具硬度、耐磨性和使用寿命的关键环节。然而,热处理过程中模具的变形问题一直是困扰行业的一大难题。变形不仅影响模具的精度和使用寿命,还可能直接导致医疗产品的质量下降。本文将从设计优化、材料选择、工艺控制等多个方面,探讨医疗塑胶模具热处理加工过程中预防变形问题的有效策略。

一、合理设计模具结构

模具的结构设计是预防热处理变形的首要环节。合理的模具结构能够减少热应力和组织应力的产生,从而降低变形风险。

避免尖角和厚薄悬殊:模具设计中应尽量避免尖角和厚薄悬殊的截面,这些部位容易在热处理过程中产生应力集中,导致变形。厚薄交界处应采用平滑过渡设计,如圆角过渡或圆锥过渡,以减小热应力。

增加工艺孔:对于无法避免厚薄不均的模具,可通过增加工艺孔来改善冷却均匀性,减少因截面相差悬殊造成的热处理变形与开裂。例如,在型腔狭窄的凹模中增加工艺孔,可显著降低淬火变形。

采用封闭及对称结构:模具形状为开口或不对称结构时,淬火后应力分布不均匀,极易变形。因此,应尽量采用封闭及对称结构,或在淬火前留筋,淬火后再切除,以减小变形。

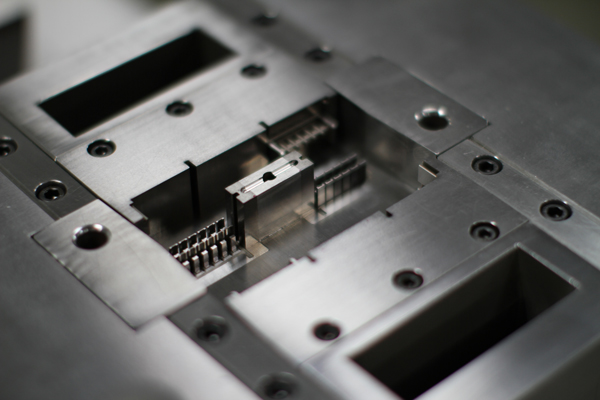

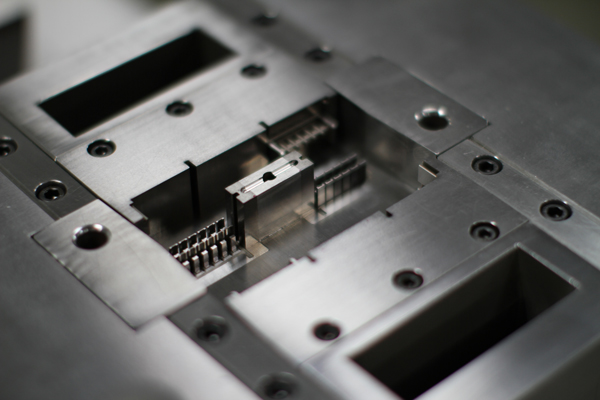

组合式结构:对于形状复杂、尺寸较大的模具,采用组合式结构可化繁为简,化大为小,变模具内表面为外表面,便于冷热加工,有效减小变形与开裂。

二、科学选材与预处理

模具材料的选择及其预处理质量直接影响热处理变形程度。

选择优质模具钢:医疗塑胶模具对精度和表面质量要求极高,应优先选用碳化物偏析小、淬透性好的合金工具钢,如CrWMn、9Mn2V等。避免使用小钢厂生产的材质较差钢材,以减少因材料缺陷导致的变形。

合理锻造:锻造是改善碳化物分布、消除组织偏析的关键工序。高合金钢模具需经多次锻造,总锻造比一般不低于8-10,确保碳化物破碎并均匀分布。锻造过程中应缓慢升温至800℃左右,再加热至1100-1150℃,并经常翻转毛坯以保证加热均匀。

预先热处理:锻造后的模具钢需进行调质处理(淬火+高温回火),获得均匀细小的回火索氏体组织,减少热处理后的变形。对于高碳钢模具,可采用球化退火,以降低淬火时的体积收缩率。

三、优化热处理工艺

热处理工艺参数的合理控制是预防模具变形的核心。

缓慢加热与分级淬火:复杂模具在相变点以下加热时应缓慢升温,减少加热不均引起的内应力。淬火时采用分级淬火(如淬油至170℃出油空冷)或等温淬火工艺,可显著降低热应力和组织应力。

控制淬火温度与保温时间:淬火温度过高会导致晶粒粗大、残留奥氏体增多,增大变形风险。应在保证模具技术要求的前提下,尽量选用下限淬火温度。例如,Cr12MoV钢模具淬火后,500℃回火较200℃回火的残留奥氏体量少一半,变形量更小。

及时回火与冷处理:淬火后应及时回火,消除热应力和组织应力。对于精密模具,可采用深冷处理(如-70℃以下低温处理)进一步减少残留奥氏体,稳定尺寸。

采用保护气氛加热:在盐浴炉或真空炉中加热,避免模具表面氧化、脱碳,减少因表面状态变化引起的变形。

四、强化加工过程控制

机械加工过程中的残余应力是热处理变形的重要诱因,需通过工艺优化减少应力积累。

去应力退火:粗加工后、半精加工前应进行去应力退火(如630-680℃×3-4h炉冷至500℃以下出炉空冷),消除加工应力。对于高精度模具,精磨后还可安排时效处理(如400℃×2-3h),进一步稳定尺寸。

控制切削参数:合理选择切削速度、进给量和背吃刀量,避免刀具不锋利导致的切削力增大和热量积累。对于薄壁类零件,可采用增大工件与夹具接触面积或轴向夹紧的方式,分散夹紧力,减少装夹变形。

预留加工余量:根据模具的变形规律,在淬火前预留足够的机械加工余量,确保热处理后仍能通过精加工达到设计尺寸。

五、实施全程质量监控

建立从原材料到成品的全流程质量监控体系,是预防变形的根本保障。

严格检验原材料:加强原材料的检验和管理,防止因碳化物偏析、带状组织等缺陷导致模具热处理开裂。

记录工艺参数:详细记录每道工序的工艺参数(如加热温度、保温时间、冷却介质等),为变形分析提供数据支持。

定期维护设备:确保热处理设备(如淬火炉、回火炉)的温度均匀性和控制精度,避免因设备故障导致的工艺波动。

首页

首页