模具试模是注塑成型中一个至关重要的环节,用于验证模具设计的合理性和产品成型工艺的可行性。以下是注塑模具试模的主要步骤:

1. 试模前的准备工作

设备检查

确保注塑机及辅助设备处于良好状态,满足试模所需的技术参数(如锁模力、射出量、注塑压力等)。

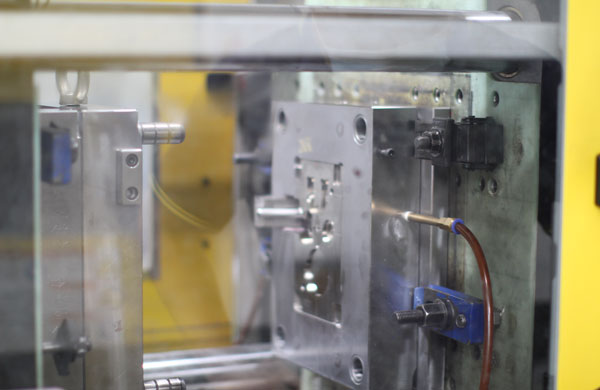

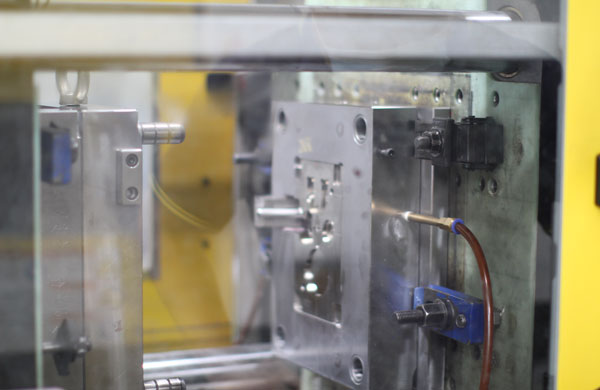

模具安装

安装模具时,确保动模和定模对齐,锁紧模具,检查模具冷却水路和加热系统是否正常连接。

材料准备

根据产品需求选择合适的塑料原料,并确保材料干燥、纯净无污染。

2. 模具试模的操作步骤

初步检查

开合模动作:检查模具开合是否顺畅,确保导柱、滑块、顶针等部件无卡顿或异常现象。

浇注系统检查:确保浇口、流道、冷却系统畅通无阻。

参数设置

根据产品设计和材料要求,初步设定注塑机的参数,包括:

塑化温度

注塑压力和速度

保压时间和压力

冷却时间

以低速、低压为起点进行试模,逐步优化参数。

试射调整

首次注塑时,观察熔料的充填情况:

检查是否存在短射、飞边、缩水、翘曲等问题。

根据产品状态,调整注塑压力、保压时间、冷却时间等。

排气问题处理

检查是否存在气泡、烧焦或困气现象。

如果模腔排气不畅,优化排气槽设计或调节注塑速度和压力。

冷却系统验证

检查模具冷却是否均匀,确保产品尺寸稳定且无明显变形。

多次试模验证

连续成型多件产品,观察尺寸、表面质量和稳定性,确保批量生产无异常。

3. 模具优化和调整

模具设计优化

根据试模结果,调整浇口位置、流道设计或排气槽的深度和位置。

工艺参数优化

调整注塑周期中的每一环节,找到最佳参数组合,确保成型效率与产品质量的平衡。

4. 成品检测与验证

尺寸检测

使用卡尺、测量仪器检测产品尺寸,确保其符合图纸要求。

外观检查

检查产品表面是否存在瑕疵,如流痕、气泡、银纹或烧焦痕迹。

性能测试

根据产品需求进行物理性能测试(如韧性、强度)和功能测试,验证成型工艺的可行性。

5. 试模总结与报告

记录参数

记录试模过程中各项参数的设定值和调整过程,为后续批量生产提供参考。

分析问题

总结试模中发现的问题及解决方法,必要时与模具设计师和工艺工程师沟通改进模具或优化工艺。

注意事项

试模时安全第一

操作时确保工人的安全,避免模具卡死或熔料喷出等意外。

分步调整参数

每次调整参数幅度不宜过大,需逐步测试,确保产品性能稳定。

保留样品

每个阶段保留试模样品,便于对比分析工艺和模具优化效果。

通过上述步骤,能够高效完成模具试模过程,确保模具设计和成型工艺达到最佳状态,为后续量产打下坚实基础。

首页

首页