随着微创医疗技术快速发展,导针器作为介入类器械的核心部件,其精度、可靠性与生产效率直接影响临床手术效果。本文从医疗级材料开发、精密注塑工艺创新及全流程数字化管理三个维度,深度解析如何通过开模注塑一体化服务,助力医疗器械企业突破量产瓶颈、实现合规化生产。

一、医疗级材料选型与精密注塑工艺突破

1. 生物兼容性材料体系构建

2. 微米级精度注塑工艺

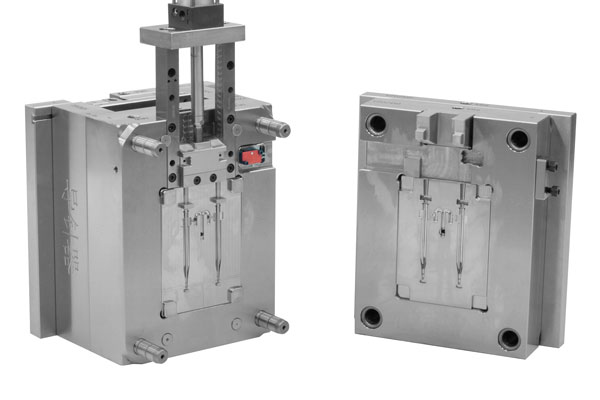

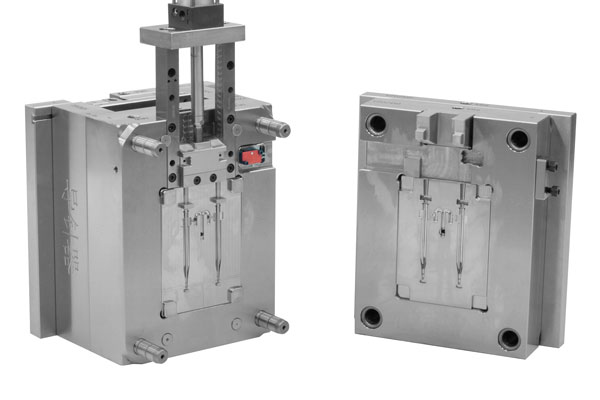

二、数字化开模与智能生产系统集成

1. 模具全生命周期管理

2. 医疗级洁净生产环境

三、全链路合规化与降本增效策略

1. 医疗级质量管控体系

2. 规模化生产成本控制

四、行业实践:医疗导针器一站式解决方案落地案例

某神经介入器械企业案例:通过精密注塑工艺+生物兼容性材料验证,导针器穿刺力一致性从±15%优化至±3%,临床手术成功率提升21%;规模化生产后,单件成本下降38%,年产能突破200万套,成为国内首家通过FDA 510(k)认证的导针器供应商。

环保效益:采用可降解PBS注塑工艺替代传统PVC材料,碳排放降低42%,符合欧盟MDR(医疗器械法规)对绿色制造的要求。

五、未来趋势:智能医疗与绿色生产的深度融合

医疗导针器开模注塑一站式解决方案,正通过材料创新、工艺突破与数字化管理,重构医疗器械供应链生态,为精准医疗与绿色制造提供核心支撑。

首页

首页