在医疗行业,一枚直径仅0.5毫米的导管嵌件需承受人体血管压力,一个手术器械手柄需实现0.01mm级尺寸精度,这些严苛要求背后,是精密注塑模具加工工艺的深度支撑。本文将以医疗级PC塑料导管接头模具制造为例,系统解析从设计到量产的全流程技术要点。

一、DFM阶段:医疗产品的可制造性革命

1. 产品结构风险评估

采用Moldflow模拟软件对导管接头的流道系统进行三维建模,重点分析:

2. 材料相容性验证

针对医疗级PC塑料(如拜耳Makrolon 2458),需进行:

120℃/4小时热老化试验,验证尺寸稳定性

生物相容性测试(ISO 10993-1标准)

嵌件滚花处理后的结合力测试(拉拔力需≥50N)

二、模具设计:毫米级精度的工程艺术

1. 核心结构设计

分型面优化:采用曲面分型设计,将合模线隐藏在非功能面

浇口系统:选用点浇口+热流道组合,浇口直径0.8mm,流道直径比1:3

冷却系统:采用随形水路设计,冷却水道与型腔壁间距保持2.5mm,流量≥8L/min

2. 嵌件定位创新

开发磁性定位装置,实现:

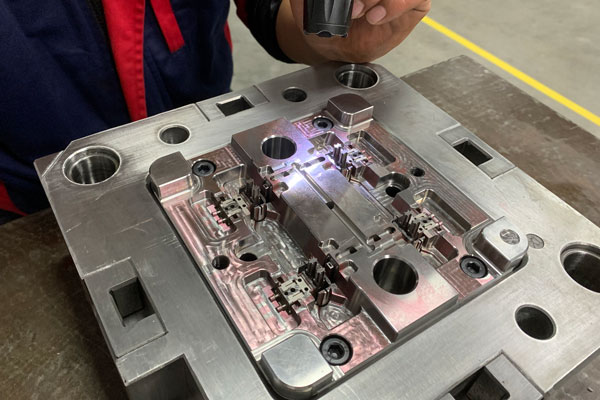

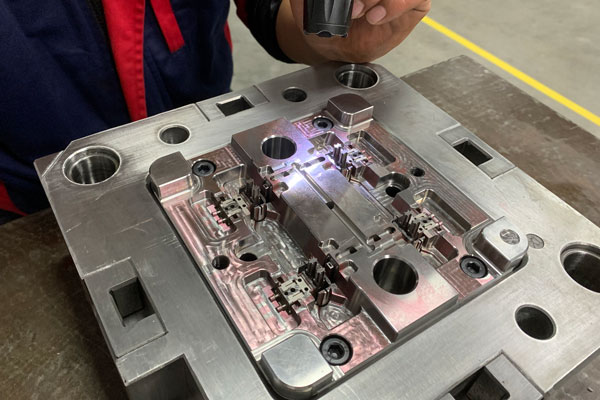

三、加工制造:纳米级精度的实现路径

1. 五轴联动加工

采用DMG MORI DMU 50机床进行:

2. 电火花加工突破

应用日本SODICK AQ550L机床:

微孔加工:直径0.3mm,深径比10:1,表面粗糙度Ra0.8

放电参数:峰值电流3A,脉冲宽度2μs,加工速度15mm³/min

采用多电极更换工艺,确保尺寸一致性±0.002mm

3. 热处理工艺创新

采用真空淬火+深冷处理:

淬火温度850℃,保温2小时

深冷处理-196℃×24小时,消除残余奥氏体

最终硬度达到HRC52-54,耐磨性提升300%

四、表面处理:医疗级品质的终极保障

1. 抛光工艺

采用德国PROXXON抛光机:

粗抛:800目砂纸,去除机加工痕迹

精抛:羊毛轮+钻石膏,表面粗糙度Ra0.025

光学检测:无划痕、无橘皮现象

2. 蚀刻处理

应用激光蚀刻技术:

五、试模与优化:数据驱动的精益制造

1. 试模参数控制

2. 质量检测体系

六、量产管理:医疗级生产的持续保障

1. 模具维护制度

每日保养:清洁型腔、润滑导柱

每周检修:检查顶针磨损、冷却水道堵塞

每月大修:更换易损件、进行模流分析优化

2. 过程控制体系

技术突破案例:微创手术器械手柄模具

某跨国医疗企业委托加工的腹腔镜手柄模具,通过以下创新实现突破:

双色注塑技术:采用ARBURG 630S双色机,实现硬胶(PC)与软胶(TPE)无缝结合

微发泡工艺:应用Mucell技术,在非功能面形成0.02mm微孔,减重15%同时保持强度

纳米涂层:采用Parylene涂层,表面摩擦系数降低至0.05,提升操作舒适度

该模具最终实现:

生命周期注塑次数突破200万次

产品不良率<50ppm

模具交付周期缩短至45天(行业平均75天)

未来趋势:智能注塑的医疗革命

AI优化设计:通过深度学习分析10万组模具数据,自动生成最优浇口位置

数字孪生技术:建立模具虚拟模型,预测500小时后的磨损状态

增材制造突破:采用金属3D打印制造随形冷却水路,冷却效率提升40%

在医疗行业,精密注塑模具已从单纯的制造工具,演变为保障产品安全性的核心要素。随着ISO 13485:2025新版标准的实施,模具加工企业需建立覆盖设计、制造、验证的全生命周期质量管理体系,方能在医疗注塑领域占据制高点。

首页

首页