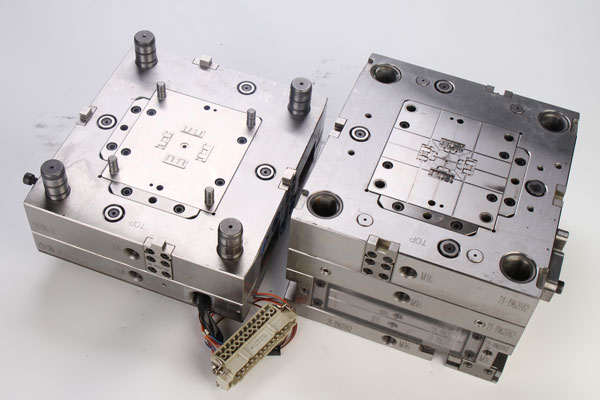

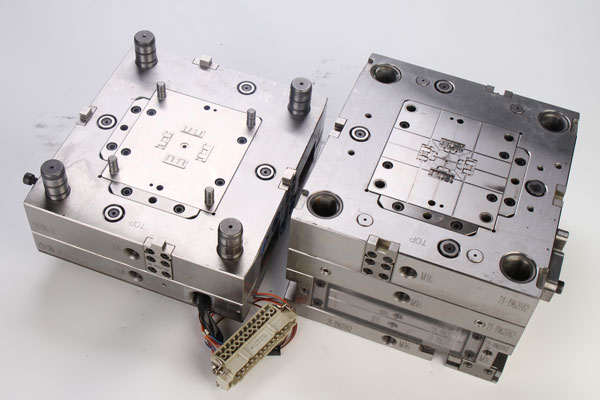

在医疗行业蓬勃发展的当下,医疗产品质量的优劣直接关系到患者的生命健康。而医疗精密模具,作为保障医疗产品质量的关键要素,贯穿于试剂盒、试剂条、微创医疗零部件以及各类精密医疗器械部件的生产制造全过程。这些医疗产品的精度与安全性,无一不依赖于高质量模具的支撑。然而,当下众多企业在医疗精密模具开发领域,由于前期对产品结构设计、钢料选择、加工工艺等关键环节重视不够,往往陷入“后期补救”的困境。这不仅大幅增加了成本,还可能对产品质量和生产进度造成严重影响。

一、忽视关键环节,痛点频发

(一)钢料选择失当,埋下质量隐患

钢料堪称模具的“骨架”,其选择对于模具的性能和寿命起着决定性作用。部分企业为降低短期成本,在精密模具制造中选用预硬钢料,却忽略了其在生产过程中极易磨损的问题。预硬钢料强度不足,长期使用会导致分型面塌陷和变形,严重影响模具精度,进而造成医疗产品尺寸偏差、外观缺陷等一系列质量问题。以透明塑料产品为例,如 PC、PMMA、PS 等,若未选用 S136 全硬不锈钢,而是使用了不合适的钢料,模具抛光效果会大打折扣,表面粗糙度增加,严重影响产品透明度。而且后期维护困难重重,甚至可能需要重新开模,这将耗费大量的时间和成本。

(二)加工工艺粗放,精度难以保障

加工工艺是实现模具精度的核心环节。快走丝线切割、普通火花机和低精度 CNC 机器在加工过程中,由于精度有限,极易导致模具尺寸出现偏差。一些企业为节省加工成本,采用粗放的加工工艺。当出现尺寸问题时,试图通过人工“FIT 模”来弥补,但这种方式不仅效率低下,而且根本无法满足精密模具的要求,最终只能导致模具报废。

(三)产品结构设计不合理,提升模具难度

在产品研发前期,对医疗产品的需求理解不够深入,会导致产品结构设计不合理,进而对模具精密度提出过高要求。例如,一些医疗产品设计中存在复杂的结构和狭小的空间,这就要求模具必须具备极高的精度,这无疑增加了模具开发的难度和成本。同时,过度追求高精度而忽视实际使用需求,会导致生产过程中品质过度控制,造成资源浪费。

二、全流程管控,打造优质模具

(一)精准钢料选择,筑牢模具根基

根据产品结构和塑料特性选择合适的钢料是模具开发的首要步骤。对于医疗精密模具而言,优先选用全硬钢料是明智之举。虽然其粗加工和精密加工需要分开进行,但加工成本与预硬钢料相近,却能有效避免预硬钢料带来的磨损、变形等问题。针对 PC、PMMA、PS 等透明塑料产品,必须坚持使用 S136 全硬不锈钢,以确保钢料具有良好的抛光性能,提升产品透明度,同时便于后期模具维护,延长模具使用寿命。

(二)优选加工工艺,确保模具精度

在加工过程中,选择高精度的加工设备至关重要。慢走丝线切割相比快走丝,精度更高,能够满足精密模具的尺寸要求;高精度的火花机和 CNC 机器,可确保模具表面的粗糙度和尺寸精度。通过采用先进的加工设备和工艺,可以从源头上避免尺寸偏差问题,减少后期人工修正的环节,提高模具生产效率和质量。

(三)优化产品结构,降低模具成本

在产品研发前期,应深入理解医疗产品的需求,与设计团队紧密合作,对产品结构进行优化。通过合理的结构设计,避免对模具精密度提出过高要求,在满足产品功能和质量的前提下,降低模具开发难度和成本。例如,简化复杂结构、合理设计脱模角度等,既能保证产品的顺利生产,又能减少模具加工的工作量和成本。

(四)强化项目管理,把控全流程质量

优秀的项目管理是医疗精密模具开发成功的关键。组建具备全流程知识体系的项目团队,从产品结构设计、钢料选择、加工工艺到生产品质管控,对每个环节都进行严格把控。项目团队要深入理解客户需求,协调各部门之间的合作,及时解决开发过程中出现的问题,确保模具开发按照计划顺利进行,同时保证模具质量符合要求。

三、总结

医疗精密模具的开发是一个涵盖产品结构设计、钢料选择、塑料习性分析、加工方式选择到生产品质管控的全流程系统工程。任何一个环节的疏忽,都可能导致后续出现无法弥补的错误,增加成本,影响产品质量。宜泽模具在数十年的医疗精密模具开发过程中,深刻认识到全流程管控的重要性。我们拥有一支专业的项目管理团队,能够深入理解客户需求,优化产品结构设计;严格把控钢料选择,与优质供应商合作,确保钢料品质;配备先进的加工设备,采用高精度的加工工艺,保障模具精度。我们始终将满足客户需求放在首位,在保证质量的前提下合理控制成本,致力于为客户提供优质的医疗精密模具解决方案,为医疗行业的发展贡献力量。

首页

首页