在医疗健康产业持续升级与人口老龄化加速的双重驱动下,医疗产品注塑技术正经历从传统制造向智能化、精密化、绿色化的深刻转型。作为高端医疗器械制造的核心环节,注塑技术不仅承载着提升产品性能、降低生产成本的重任,更成为推动医疗行业创新发展的关键力量。本文将从技术趋势、市场需求、竞争格局三个维度,解析未来医疗产品注塑技术的发展路径与市场前景。

一、技术趋势:智能化、微型化、绿色化引领创新

1. 智能化生产:从“人工依赖”到“全流程自动化”

随着AI、物联网、工业互联网等技术的深度融合,注塑生产正迈向“黑灯工厂”时代。例如,新茂注塑通过引入自动化机器人与智能质检系统,实现开合模、注塑、冷却、脱模等环节的全流程自动化,生产效率提升40%以上,产品不良率降至0.5%以下。未来,AI算法将进一步渗透至工艺参数优化、预测性维护、设备健康管理等环节,通过实时分析振动、温度、压力等数据,实现生产过程的自适应调整,显著降低人工干预与能耗成本。

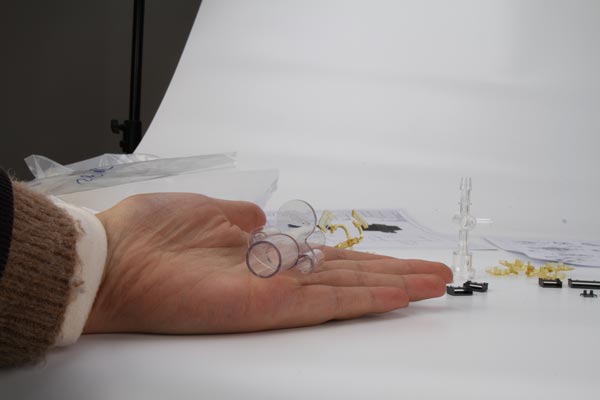

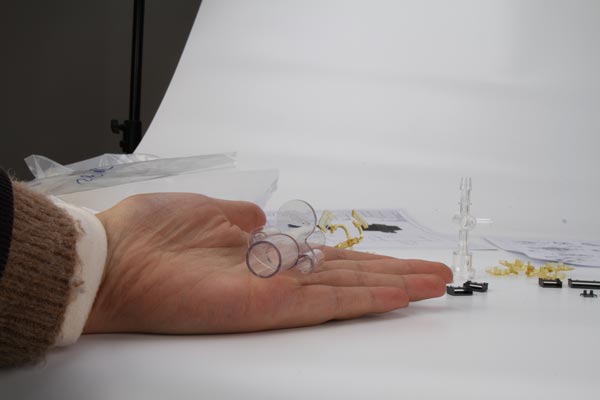

2. 微型化与精密化:满足个性化医疗需求

随着微创手术、可穿戴设备、智能植入物的普及,医疗产品对注塑精度的要求已突破微米级。例如,心脏支架、神经刺激器等微型器械需通过高精度微注塑技术实现复杂结构的一次成型,确保功能性与生物相容性。同时,多组分共注塑、模内装饰(IMD)等工艺的应用,使产品具备多材料复合、色彩定制等特性,满足个性化医疗场景的需求。据预测,到2030年,全球微型注塑医疗产品市场规模将突破120亿美元,年复合增长率达15%。

3. 绿色化转型:生物基材料与循环经济成主流

环保法规趋严与可持续发展理念深入人心,推动医疗注塑行业向绿色化转型。一方面,生物基可降解材料(如PLA、PHA)的应用比例快速提升,预计2026年将占医用塑料市场的35%以上,替代传统PVC、PE等不可降解材料;另一方面,循环经济模式通过包装材料回收再利用、生产废料资源化处理,实现资源利用效率最大化。例如,中国医用塑料包装行业废料回收利用率已达85%,单位产品碳排放量下降20%,绿色包装材料使用率预计2026年突破60%。

二、市场需求:人口老龄化与技术创新驱动增长

1. 全球市场规模持续扩张

据MarketsandMarkets报告,2025年全球医疗器械用塑料注射成型市场规模达487亿元,其中注塑成型工艺占比超68%。预计到2030年,该市场规模将突破680亿元,年复合增长率达12.3%。驱动因素包括:

人口老龄化:全球60岁及以上人口比例将从2015年的12%增至2050年的22%,慢性病管理需求激增,推动心血管器械、骨科植入物等高精度注塑产品需求增长;

技术创新:3D打印、生物相容性材料、智能药物递送系统等新兴技术加速落地,为注塑工艺开辟新应用场景;

政策支持:中国“十四五”医疗器械产业规划、美国“美国采购”政策等,鼓励国产医疗器械创新与本地化生产,带动注塑产业链协同发展。

2. 细分市场潜力巨大

心血管器械:心脏支架、导管、起搏器等对注塑精度与材料生物相容性要求极高,预计2026年市场规模占比超30%;

微创手术器械:腹腔镜、内窥镜等微型器械需求增长显著,推动微注塑技术快速发展;

可穿戴医疗设备:智能手环、血糖监测仪等需通过注塑实现轻量化、防水化设计,市场年复合增长率达18%;

药物递送系统:智能注射器、微针贴片等创新产品涌现,注塑工艺在复杂结构成型与批量生产中发挥核心作用。

三、竞争格局:技术壁垒与区域集聚特征明显

1. 全球市场呈现“双极格局”

北美主导高端市场:依托完善的医疗基础设施、强大的研发能力与本土制造业(如雅培、美敦力、捷普等),北美占据全球医疗塑料市场40%以上份额,尤其在生物相容性材料、智能注塑设备领域领先;

亚太加速崛起:中国、印度等新兴市场凭借成本优势、政策支持与产业链完善,成为全球增长极。例如,中国医疗器械市场规模预计2030年突破2.5万亿元,其中注塑部件需求增速显著高于行业平均水平,长三角、珠三角地区已形成完整产业集群。

2. 企业竞争聚焦三大能力

技术研发能力:掌握高精度微注塑、多组分共注塑、洁净室自动化生产等核心工艺的企业(如通达医疗、迈瑞供应链合作方)占据高端市场主导地位;

合规与认证能力:ISO13485质量管理体系、FDA/CE注册、生物相容性测试等认证成为企业进入市场的“入场券”,合规成本占比超15%;

供应链整合能力:从原材料供应(如万华化学、恒力石化)到中游制造(如新茂注塑),再到下游应用(如医院、诊所),产业链协同效率直接影响企业竞争力。

四、未来展望:技术驱动与市场扩容的双向奔赴

未来五年,医疗产品注塑技术将呈现三大发展趋势:

技术融合深化:AI、5G、数字孪生等技术将与注塑工艺深度融合,实现生产过程的透明化、可追溯化与智能化;

材料创新加速:生物基材料、纳米复合材料、智能响应材料等新型材料的应用,将推动产品性能与功能性的质的飞跃;

市场全球化拓展:中国注塑机企业将从“产品出口”转向“品牌与生态输出”,通过在海外建立研发中心、提供本土化解决方案,抢占全球市场份额。

结语:在医疗健康需求升级与技术革命的双重推动下,医疗产品注塑技术正迎来黄金发展期。企业需以技术创新为引擎,以合规与绿色为底线,以供应链协同为支撑,方能在全球医疗供应链重构中占据先机,实现可持续增长。

首页

首页