在医疗行业,注塑件作为医疗器械的核心组件,其质量直接关系到患者的生命安全与治疗效果。从精密的胰岛素注射器部件到复杂的血液透析器外壳,医疗注塑件的生产需满足高精度、高可靠性及严格生物相容性要求。本文将从质量控制体系构建、关键缺陷类型及预防策略三个维度,系统阐述医疗注塑件生产中的核心管理要点。

一、全流程质量控制体系构建

1. 洁净生产环境管控

医疗注塑车间需达到ISO 7级(万级)洁净标准,通过层流净化系统控制温度(20-25℃)、湿度(40-60%)及尘埃粒子数(≤352,000个/m³)。例如,在生产心脏起搏器外壳时,车间需采用无尘服、气锁门及高效过滤器(HEPA)阻断微生物污染,同时禁止使用含硅脱模剂以避免残留物影响生物相容性。

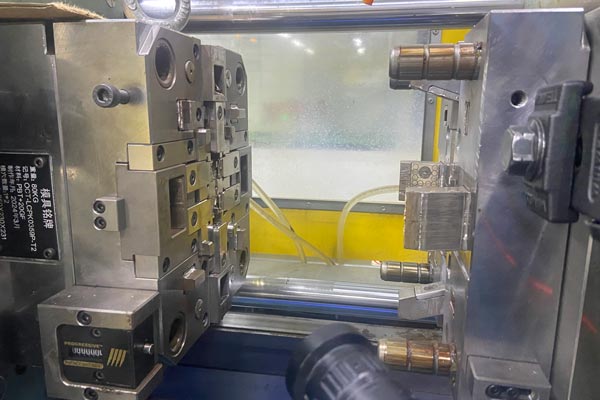

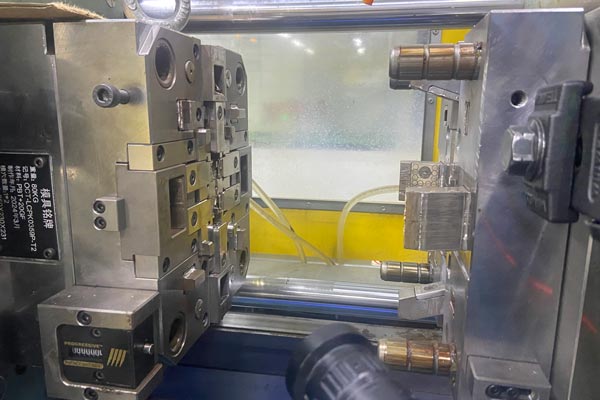

2. 设备与模具的精密验证

3. 材料全生命周期管理

二、关键缺陷类型与预防策略

1. 飞边(Burr)

现象:分型面或滑块结合处出现塑料溢料,可能划伤包装或产生碎屑。

成因:

模具合模力不足(如锁模力<注塑压力×型腔投影面积×1.1)

分型面磨损或排气槽堵塞

解决方案:

优化模具设计:采用氮气弹簧辅助锁模,增加分型面硬度(HRC≥50)

工艺调整:降低注射速度至30-50mm/s,保压压力分段控制(首段80%注射压力,持续10s;末段50%,持续5s)

案例:某注射器筒体生产中,通过将模具分型面精度从0.02mm提升至0.005mm,飞边率下降92%。

2. 缩痕(Sink Mark)

现象:壁厚突变处(如加强筋背面)出现凹陷,影响透明度与强度。

成因:

保压压力不足或时间过短

模具温度与料温不匹配(如结晶性材料PE模温<60℃)

解决方案:

阶梯保压:采用“高压-低压”双段保压,首段压力为注射压力的80%,持续15s;末段压力降至50%,持续5s

模温控制:通过模温机分区控温,将壁厚差>0.3mm的区域温差控制在±1℃以内

案例:某聚丙烯药瓶生产中,通过将模温从50℃提升至70℃,缩痕深度减少0.15mm,药液灌装精度达标率提升至99.8%。

3. 熔接痕(Weld Line)

现象:两股熔体汇合处形成线状痕迹,成为细菌滋生风险点。

成因:

浇口数量不足或位置不合理

注射速度过低(<10mm/s)导致熔体前沿冷却

解决方案:

浇口优化:采用热流道系统与多点进浇,如血液透析器外壳设计4个针点浇口,熔接痕强度提升40%

工艺调整:提高注射速度至80-100mm/s,同时将料筒温度提升至材料熔点+20℃(如PC材料从280℃升至300℃)

案例:某采血管生产中,通过将熔接痕位置转移至非观察区,产品合格率从85%提升至98%。

4. 化学稳定性风险

现象:材料与药物或消毒剂反应,导致溶胀或释放有害物质。

成因:

材料选择不当(如普通PP接触乙醇溶胀率>5%)

添加剂超标(如增塑剂DEHP含量>0.1%)

解决方案:

材料认证:选用通过FDA 510(k)认证的专用料,如UHMWPE用于输液管路,耐化学腐蚀性提升3倍

工艺控制:严格监控干燥条件(如COC材料需在100℃下干燥4小时),避免水解降解

案例:某药瓶生产中,通过改用COC材料替代普通PC,药物相容性测试通过率从70%提升至100%。

三、持续改进与数字化赋能

1. SPC统计过程控制

部署实时监控系统,对关键参数(如注射压力、模温)进行波动分析,设定控制上限(UCL)与下限(LCL)。例如,某企业通过SPC系统将尺寸公差波动范围从±0.05mm缩小至±0.02mm,年返工成本降低200万元。

2. AI驱动的缺陷预测

利用机器学习模型分析历史生产数据,提前识别高风险工况。例如,某企业通过AI算法预测熔接痕位置,将模具修改周期从2周缩短至3天,新品开发效率提升40%。

3. 闭环质量追溯

建立从原料批次到成品序列号的全链条追溯系统,支持快速定位问题环节。例如,某企业通过二维码标签实现2小时内完成缺陷根源分析,客户投诉响应时间缩短75%。

结语

医疗注塑件的质量控制需贯穿设计、材料、工艺与检测全链条。通过构建精密制造体系、实施缺陷预防策略及推动数字化转型,企业可实现从“合格生产”到“零缺陷制造”的跨越,为全球医疗行业提供更安全、更可靠的产品解决方案。

首页

首页