医疗产品注塑成型因其对精度、生物相容性和可靠性的严苛要求,成为高端制造领域的核心环节。模具作为注塑工艺的“心脏”,其设计水平直接影响产品良率、生产成本及临床安全性。本文结合医疗行业最新技术趋势,从分类设计、材料选型、工艺优化及智能化管控四个维度,系统阐述医疗模具设计的核心策略。

一、基于临床场景的模具分类设计

医疗模具需根据产品用途适配差异化设计标准,主要分为三大类:

一次性诊疗耗材模具

以注射器、输液器为代表,核心需求为高产能与低偏差。例如,8腔注射器模具腔室间距误差需控制在±0.03mm以内,筒身内径公差≤±0.02mm,以确保剂量精准。输液器滴斗模具需采用超精抛光技术(Ra≤0.05μm),防止液体挂壁;接头模具分型面需设计密封结构,在1MPa压力下泄漏率需低于0.01mL/min。

植入式耗材模具

骨科植入物(如人工关节)模具需采用五轴联动加工,型芯定位精度达±0.001mm,表面经氮化处理(硬度≥HV850)后镜面抛光至Ra≤0.01μm,确保与骨组织贴合度误差≤0.05mm。心血管支架模具则需应用微细电火花加工技术,最小型腔丝径仅0.1mm,公差±0.005mm,保障支架扩张后尺寸一致性。

体外诊断耗材模具

试纸条模具型腔深度公差需≤±0.01mm,以控制涂层厚度偏差在5%以内;采样拭子模具采用双色注塑结构,头部植绒型腔纹理设计需精确控制绒毛密度(300根/mm²)和脱落率(≤0.1%),杆头连接强度需≥50N。

二、材料选型与表面处理技术

生物接触部件材料

优先选用S136不锈钢,经1050℃固溶+450℃时效处理后硬度达HRC45-48,符合ISO 10993-1标准,可耐受121℃高温灭菌20次无锈蚀。对于高耐磨需求场景(如试剂瓶模具),可采用718H预硬钢(HRC32-36),10万次注塑后磨损量≤0.002mm。

表面处理创新

植入物模具表面需通过PVD涂层技术降低摩擦系数,同时采用氮化处理提升抗疲劳性。例如,骨科植入物模具经气体氮化后,表面硬度可提升至HV1000以上,使用寿命延长40%。对于透明医疗部件(如导光柱),需采用S136全硬不锈钢并配合精密抛光,确保透光率≥92%。

三、精密加工与工艺优化策略

多腔模与微结构加工

采用超精密五轴联动加工中心,定位精度达±0.001mm,可实现64腔以上高效设计。例如,某企业通过引入德国进口技术,将微流控芯片模具腔体尺寸公差控制在±0.003mm以内,单模日产能提升300%。

随形冷却系统设计

针对复杂曲面医疗部件(如人工耳蜗外壳),采用3D打印技术构建随形冷却水道,使模具表面温度差控制在±1℃以内,冷却效率提升35%,产品翘曲率降低至0.2%以下。

注塑工艺参数智能调控

通过实验与模拟结合,建立工艺参数数据库。例如,聚碳酸酯(PC)材料在心脏支架生产中,料筒温度需精确控制在280-320℃,模具温度80-120℃,注射压力60-80MPa,注射速度30-50mm/s,以避免薄壁处破裂。某企业部署的物联网模具管理系统,可实时监测温度、压力参数,使废品率从5%降至0.8%。

四、智能化与全流程管控

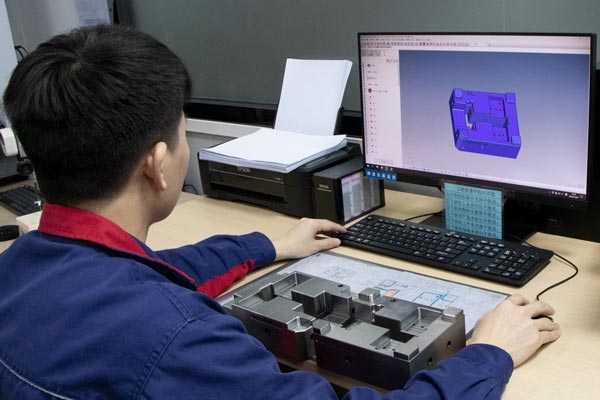

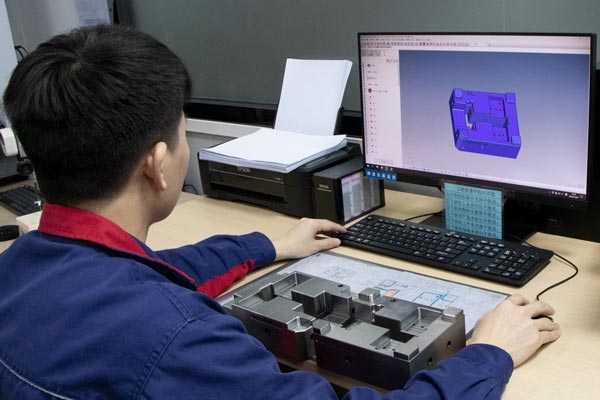

数字孪生技术

构建模具虚拟调试模型,通过CAE分析预测熔体填充、冷却过程,减少试模次数。某企业应用该技术后,试模成本降低30%,开发周期缩短20%。

预测性维护系统

在模具中嵌入传感器,实时监测型芯磨损、冷却水道堵塞等异常。例如,某骨科植入物生产线通过该系统,将模具意外停机时间减少65%,年维护成本降低200万元。

标准化与模块化设计

推行通用模架与标准件(占比≥70%),缩短设计周期。针对小批量生产,采用1-2型腔模具;大批量生产则选用64腔以上设计,平衡模具成本与生产效率。

五、未来趋势与挑战

随着微创医疗和体外诊断技术发展,模具将向以下方向升级:

纳米级精度:通过原子层沉积(ALD)技术实现型腔表面纳米级修饰,提升生物相容性。

可降解材料兼容:开发适用于聚乳酸(PLA)等生物可降解材料的模具,控制降解速率与产品寿命匹配。

AI驱动的工艺优化:利用机器学习分析历史生产数据,自动生成最优工艺参数组合,实现“黑灯工厂”生产。

结语

医疗模具设计是跨学科的系统工程,需融合材料科学、精密加工、智能控制等多领域技术。通过分类设计、材料创新、工艺优化及智能化管控,可显著提升模具寿命与产品良率,推动中国医疗注塑行业向高端化、国际化转型。未来,随着纳米技术、增材制造和AI技术的深度融合,医疗模具将迎来新一轮技术革命,为全球医疗健康事业提供更精准、更可靠的制造解决方案。

首页

首页