医疗模具注塑产品的精度控制是现代医疗器械制造的核心技术指标之一,其精度水平直接关系到产品的功能性、安全性和临床适用性。在精密制造领域,医疗注塑件的尺寸公差、形位精度及表面质量需达到亚微米级至微米级标准,这一技术边界的突破依赖于多学科交叉的技术体系支撑。

一、精度控制的技术指标体系

医疗模具注塑产品的精度控制涵盖三个维度:尺寸精度、形位精度和表面质量。尺寸精度方面,高精度模具可将关键尺寸公差控制在±0.003mm至±0.005mm范围内,部分植入级产品甚至要求达到±0.001mm的极限精度。形位精度需满足ISO 1101标准中的高精度等级要求,例如平行度、垂直度误差需控制在0.005mm以内。表面质量则要求Ra值低于0.2μm,并实现无缺陷、无污染的洁净度标准。

二、实现高精度的技术路径

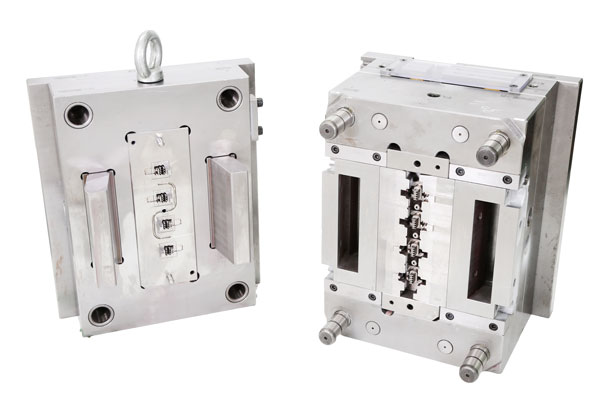

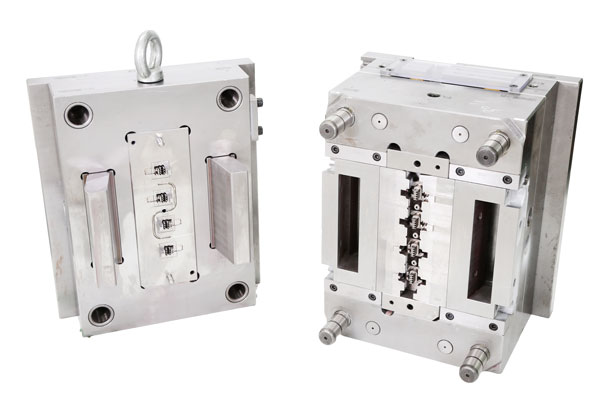

(一)超精密模具制造技术

采用五轴联动加工中心等超精密设备,其定位精度可达±0.001mm,重复定位精度优于±0.0005mm。通过多轴联动加工技术,可实现复杂型腔的微米级加工。在模具检测环节,三坐标测量仪的实时反馈系统可将加工误差修正至0.001mm级,配合激光干涉仪进行动态精度补偿,形成闭环制造体系。

(二)流体力学优化设计

模具流道系统采用计算流体力学(CFD)模拟技术,优化浇口位置、流道截面积及熔体填充路径。对于薄壁结构产品,多点进浇与热流道系统可确保熔体均匀填充,避免压力梯度导致的尺寸偏差。冷却系统采用随形水道设计,通过拓扑优化算法生成与产品轮廓完全贴合的冷却通道,使模具表面温差控制在±1℃以内,消除热应力引起的变形。

(三)材料科学与工艺协同

注塑材料的选择直接影响精度稳定性。结晶性材料(如PLA)需通过分子结构修饰调控结晶度,非晶态材料(如PEEK)则需优化碳纤维含量以平衡力学性能与收缩率。工艺参数方面,注射压力需根据壁厚动态调整,薄壁件采用60-80MPa低压高速注射,厚壁件则需100-120MPa高压低速填充。保压时间与冷却时间的精确匹配可减少50%以上的内部缺陷。

三、精度保持的技术保障

(一)环境与设备控制

生产环境需满足ISO 14644-1标准,植入级产品生产车间需达到ISO 5级(Class 100)洁净度。注塑机采用闭环伺服控制系统,压力波动范围控制在±0.5%以内,温度控制精度达±0.5℃。模具温度调节采用PID智能算法,实现动态温度补偿。

(二)质量追溯体系

建立从原材料到成品的全程追溯系统,每批次材料需提供分子量分布、收缩率等关键参数。采用X射线计算机断层扫描(CT)进行无损检测,结合有限元分析(FEA)预测产品服役性能。关键尺寸采用激光扫描测量,数据直传MES系统实现实时监控。

四、技术挑战与发展趋势

当前技术瓶颈主要集中于超薄壁结构(壁厚<0.1mm)的尺寸稳定性控制,以及多材料复合注塑的界面精度匹配。未来发展方向包括:基于人工智能的工艺参数自适应优化、金属-高分子复合注塑技术的精度突破、以及4D打印模具的快速迭代能力。

医疗模具注塑产品的精度控制是系统工程,其技术边界的拓展依赖于材料科学、精密制造、智能控制的深度融合。随着纳米级加工技术和原位监测技术的发展,医疗注塑件的精度水平有望进入原子级控制时代,为个性化医疗器械的精准制造提供基础支撑。

首页

首页