医疗管子模具生产工艺是一项复杂而精细的过程,涉及到多个步骤和关键技术。本文将详细介绍医疗管子模具的生产工艺,从原材料的选择、模具设计、制造过程到最终的测试和应用。

一、原材料选择

医疗管子模具的原材料选择至关重要,直接影响到模具的性能和使用寿命。常用的原材料包括各种合金钢、不锈钢和特殊材料。这些材料需要具备良好的可锻性、切削加工性、淬硬性、淬透性及可磨削性。

1. 可锻性:材料应具有较低的热锻变形抗力,塑性好,锻造温度范围宽,锻裂冷裂及析出网状碳化物倾向低。

2. 退火工艺性:球化退火温度范围宽,退火硬度低且波动范围小,球化率高。

3. 淬硬性:淬火后具有均匀而高的表面硬度。

4. 淬透性:淬火后能获得较深的淬硬层,采用缓和的淬火介质就能淬硬。

5. 淬火变形开裂倾向:常规淬火体积变化小,形状翘曲、畸变轻微,异常变形倾向低。

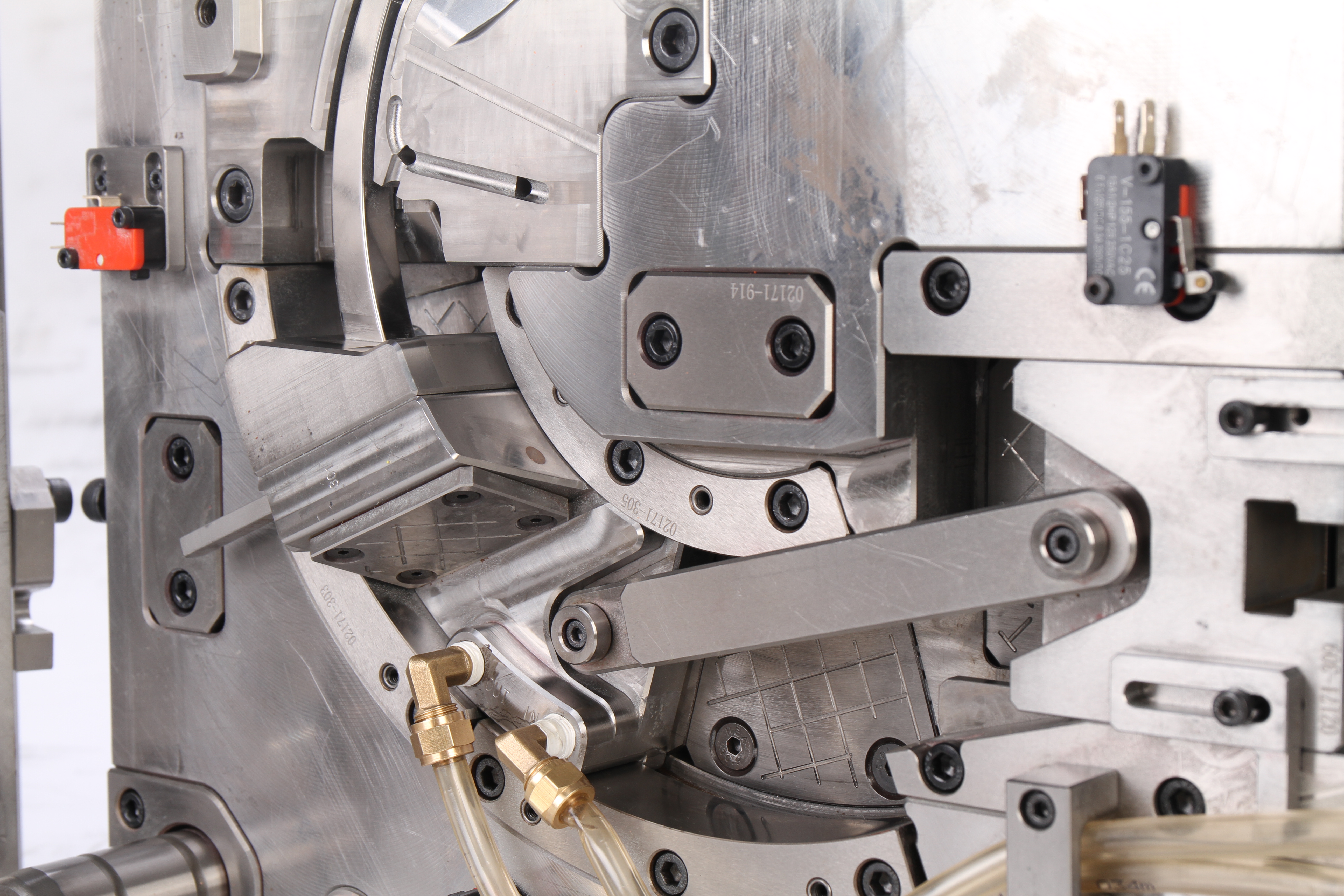

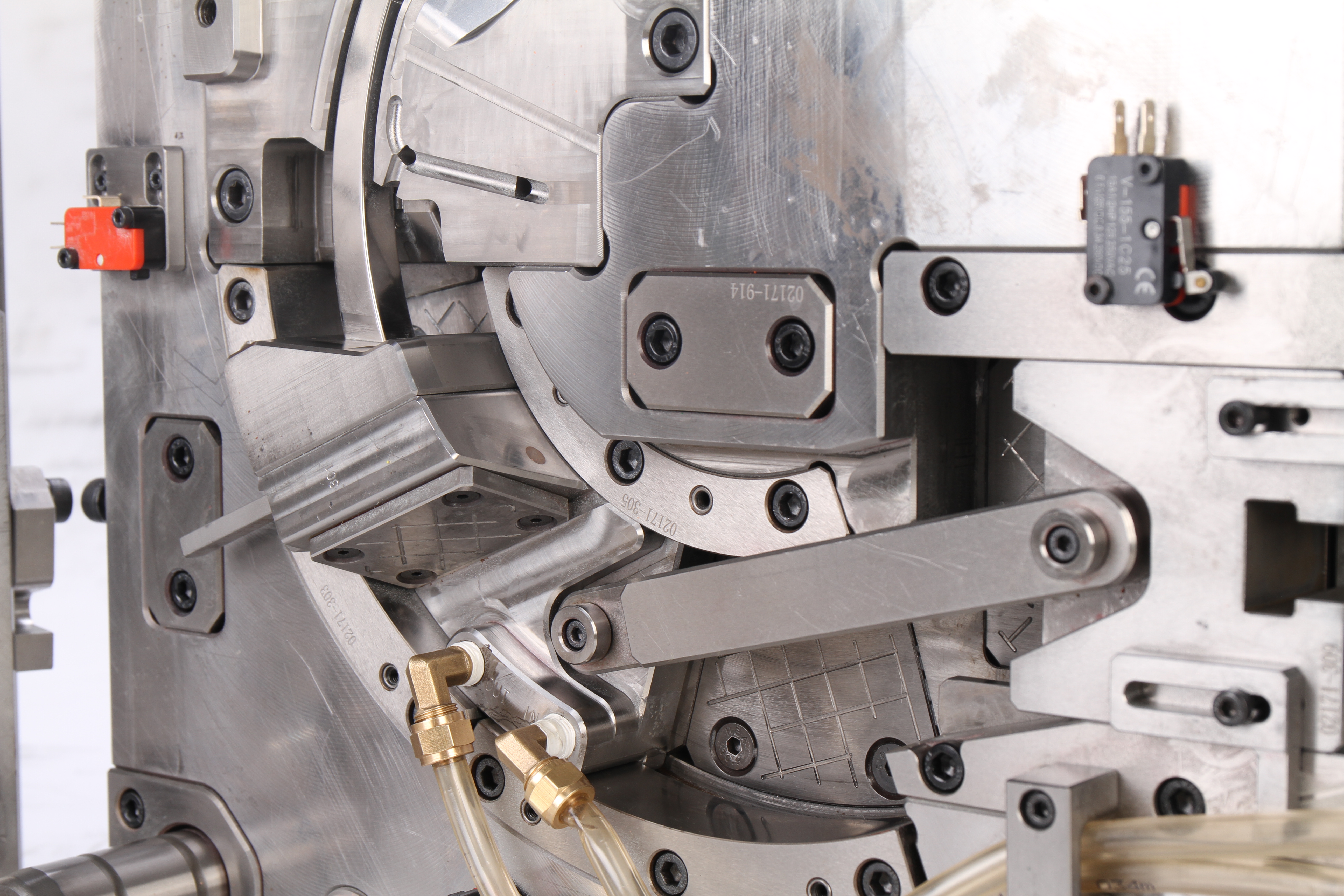

二、模具设计

模具设计是医疗管子模具生产工艺的核心环节,需要考虑多个因素,包括产品的尺寸、形状、材料特性以及生产效率等。

模具设计是医疗管子模具生产工艺的核心环节,需要考虑多个因素,包括产品的尺寸、形状、材料特性以及生产效率等。

1. 结构设计:模具的结构设计应合理,以保证模具在生产过程中的稳定性和延长寿命。成熟的模具结构不但要考虑产品材料属性--收缩率、成型温度、弹性拉伸变形系数等,而且还要考虑到冷却水路、开合模的速度等。

2. 热流道系统:热流道系统在医疗管子模具中起着至关重要的作用。它可以保证塑料原材料在模具中均匀分布,避免制品发生变形、翘曲等现象。热流道系统的设计需要考虑热流道板的厚度、热流道垫板的固定方式、热流道保护柱的设置等。

3. 密封圈设计:为了保证上模板和下模板之间的密封性,通常会在两者之间设置密封圈。这可以防止在注塑过程中出现漏料现象,保证制品的质量。

三、模具制造过程

模具的制造过程包括锻造、切削加工、热处理等多个步骤。每一步骤都需要严格控制,以保证模具的制造质量。

1. 锻造:锻造是将原材料通过高温高压变形,使其达到所需的形状和尺寸。锻造过程中需要控制好温度和压力,以保证材料的性能。

2. 切削加工:切削加工是通过车、铣、刨、磨等方法,将材料加工成所需的形状和尺寸。切削加工过程中需要选择合适的刀具和切削参数,以保证加工精度和表面质量。

3. 热处理:热处理是通过加热、保温和冷却的方法,改变材料的内部组织结构,从而提高其性能。热处理过程中需要控制好加热温度、保温时间和冷却速度,以防止材料出现变形、裂纹等缺陷。

四、模具测试

模具测试是医疗管子模具生产工艺的最后一步,目的是验证模具的设计和制造是否符合要求。

1. 尺寸测量:通过三坐标测量仪等设备,测量模具的尺寸精度,确保其符合设计要求。

2. 性能测试:通过注塑试验等方法,测试模具的性能,包括制品的尺寸精度、表面质量和力学性能等。

3. 寿命测试:通过连续生产试验,测试模具的使用寿命,确保其在长时间使用过程中不会出现疲劳、磨损等缺陷。

五、模具应用

医疗管子模具主要用于生产各种医疗管子,如输液管、导尿管、呼吸导管等。这些医疗管子在生产过程中需要严格控制其尺寸和质量,以保证其在临床应用中的安全性和有效性。

1. 输液管:输液管是用于静脉注射液体的医疗管子,要求其具有良好的柔韧性和耐化学性。医疗管子模具可以通过注塑成型的方法,生产出高质量的输液管。

1. 输液管:输液管是用于静脉注射液体的医疗管子,要求其具有良好的柔韧性和耐化学性。医疗管子模具可以通过注塑成型的方法,生产出高质量的输液管。

2. 导尿管:导尿管是用于导出尿液的医疗管子,要求其具有良好的柔软性和生物相容性。医疗管子模具可以通过挤出成型的方法,生产出高质量的导尿管。

3. 呼吸导管:呼吸导管是用于辅助呼吸的医疗管子,要求其具有良好的弹性和耐高温性。医疗管子模具可以通过注塑成型的方法,生产出高质量的呼吸导管。

首页

首页 模具设计是

模具设计是 1. 输液管:输液管是用于静脉注射液体的医疗管子,要求其具有良好的柔韧性和耐化学性。医疗管子模具可以通过注塑成型的方法,生产出高质量的输液管。

1. 输液管:输液管是用于静脉注射液体的医疗管子,要求其具有良好的柔韧性和耐化学性。医疗管子模具可以通过注塑成型的方法,生产出高质量的输液管。