一、医疗注塑模具设计的核心策略

在医疗注塑模具的设计过程中,精准与细致是成功的关键。以下几点需特别注意:

浇口设计:应巧妙设置于产品壁厚区域,确保注塑过程流畅且完整填充。同时,位置需隐蔽,不影响产品外观与功能,边缘或底部为优选。

冷料管理:浇口附近设计冷料穴,并配备拉料杆,便于浇道顺利脱模。

多点进浇策略:针对大型或扁平产品,采用多点进浇可有效防止翘曲与缺料问题。

流程优化:浇口位置需使塑料充模路径最短,减少压力损耗,促进模具排气。

型芯保护:避免在细长型芯旁开设浇口,防止料流直接冲击导致变形。

浇口尺寸定制:依据产品特性(大小、形状、结构及塑料类型),初步设定小尺寸浇口,并根据试模结果进行调整。

结合线管理:通过模流分析预测结合线位置,评估对产品的影响,必要时增设冷料穴改善。

对称进浇原则:一模多穴时,相同产品采用对称进浇;不同产品共模时,优先将大产品置于主流道附近。

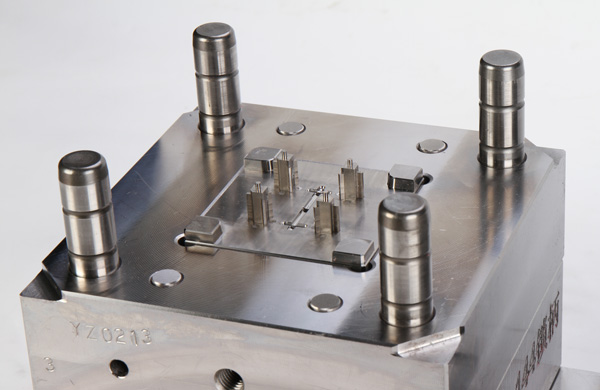

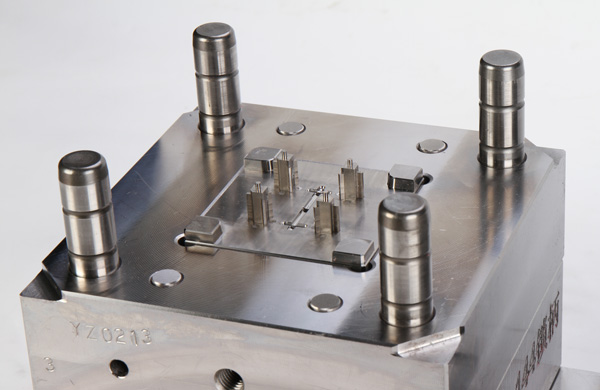

二、医疗注塑模具加工的智慧之选

设计与制造并重

产品开发初期,切勿忽视与模具制造商的沟通。提前合作可确保:

综合考量,不止于价格

选择模具供应商时,需全面考虑质量、周期、服务等多方面因素:

模具种类繁多,需根据具体需求精选合适类型。

高精度模具要求严格的加工工艺与材料,以及先进的CAD/CAE/CAM技术。

特殊成型需求可能涉及热流道、气辅成型等先进技术。

考察供应商的设备实力(如数控、电火花、线切割等)及软件支持。

大型模具还需考虑机床的附加功能,如压边机构、送料装置等。

选择时需综合评估加工能力、管理水平和技术经验,避免价格陷阱。

一体化协作,确保品质

优质模具并非生产合格产品的唯一条件,还需匹配的加工设备与技艺。

理想状态是模具制造与制品加工由同一团队完成,减少沟通成本,确保质量一致性。

若无法实现一体化,应明确责任方,详细约定合同条款,确保双方权益。

综上所述,医疗注塑模具的设计与加工是一个系统而精细的过程,需要设计者与制造者之间的紧密合作,以及对每一个细节的严格把控,方能成就高品质的医疗产品。

首页

首页