医疗注塑制品因直接涉及人体健康与安全,其尺寸精度、结构稳定性及表面质量要求远高于普通工业制品。然而,翘曲与变形问题仍是制约医疗注塑件合格率的关键因素。本文从材料特性、模具设计、成型工艺及后处理四个维度,系统分析医疗注塑制品翘曲变形的成因,并提出针对性解决方案。

一、材料特性:收缩率与分子取向的双重挑战

1. 收缩率差异导致的不均匀收缩

医疗制品常用材料如聚丙烯(PP)、聚碳酸酯(PC)、聚乙烯(PE)及玻璃纤维增强树脂(如PBT+30%GF)等,其收缩率差异显著。例如,结晶性树脂(PP、PE)的收缩率通常高于非结晶性树脂(PC、ABS),而玻璃纤维增强树脂因纤维配向性,收缩率呈现各向异性。当制品壁厚不均时,厚壁区域收缩量大,薄壁区域收缩量小,导致内部应力不均,进而引发翘曲。

案例:某电视机底座支架(PBT+30%GF)因壁厚不均,四角上翘导致装配困难。通过优化浇口位置(由长边中部移至短边),简化熔体流动路径,使玻纤取向单一化,显著降低了翘曲变形。

2. 分子取向引起的残余应力

注塑过程中,熔体在高压、高速下充模,分子链沿流动方向取向。冷却后,取向分子链因“冻结效应”产生残余应力,垂直于流动方向的收缩率大于平行方向,导致制品弯曲。例如,长条形结构制品因流动距离长,冻结层与中心流动层补缩差异大,内应力累积更显著。

二、模具设计:结构缺陷的放大效应

1. 浇注系统设计不合理

浇口位置、形式及数量直接影响熔体填充状态。单点浇口易导致径向收缩率大于周向收缩率,引发扭曲变形;而多点浇口或薄膜型浇口可缩短流动距离,减少冻结层厚度,降低内应力。

优化策略:

采用多点浇口布局,缩短熔体流动路径;

调整浇口位置至制品短边,减少流动比(L/t);

对环形制品,采用扇形浇口以平衡收缩。

2. 冷却系统失衡

模具型腔与型芯温度差异过大,会导致贴近冷模腔面的熔体快速冷却,而热模腔面料层继续收缩,形成弯曲力矩。例如,平板形制品(如手机电池壳)若型腔与型芯温差超过5℃,翘曲变形率将显著上升。

优化策略:

布置密集冷却水道,确保型腔与型芯温差≤3℃;

采用直通型水道替代S形回路,减少冷却介质温升;

对长条形制品,在变形区域增设冷却回路。

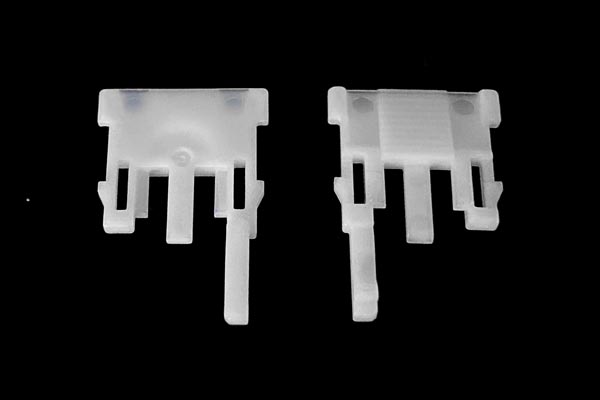

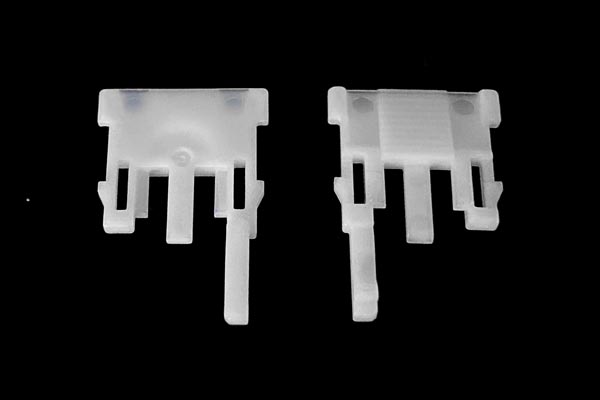

3. 顶出系统设计缺陷

顶出力不平衡或顶杆截面积过小,会导致制品局部受力过大而变形。例如,深腔薄壁制品(如TPU材质)若仅采用机械顶出,易因脱模阻力大而顶穿或折叠。

优化策略:

增加顶杆数量或改用顶块,平衡脱模阻力;

结合气(液)压顶出与机械顶出,减少单位面积压力;

设置脱模斜度(通常1°~2°),降低脱模摩擦。

三、成型工艺:参数失控的连锁反应

1. 注射压力与速度过高

高压、高速注射会产生高剪切速率,加剧分子取向差异,同时“冻结效应”更显著,残余应力增大。例如,料温过低时强行高速注射,残余剪切应力无法释放,易导致翘曲。

优化策略:

降低注射压力至可行范围最低值;

采用“慢-快-慢”多级注射速度,减少剪切应力;

提高料温(参考材料厂商建议),促进应力松弛。

2. 保压与冷却时间不足

保压压力过高会导致压应力残留,而保压时间过短则可能因浇口未凝固发生回流,产生残余剪切应力。冷却时间不足时,制品未充分定型即被顶出,易因收缩不均而变形。

优化策略:

3. 模温控制不当

模温过高会导致残余剪切应力增大,而模温过低则可能因冷却过快引发应力集中。例如,PP材质制品模温低于60℃时,翘曲变形率显著上升。

优化策略:

四、后处理:残余应力的释放与控制

1. 退火处理

对于高应力制品(如玻璃纤维增强树脂),退火可消除残余应力。退火温度通常为材料玻璃化转变温度以下10~20℃,时间根据制品厚度调整(通常2~4小时)。

2. 应力释放设计

在模具设计阶段,通过增加圆角、加强筋等结构,减少应力集中。例如,在长条形制品两端增设加强筋,可显著降低弯曲变形。

五、结论:系统化解决方案

医疗注塑制品翘曲变形问题需从材料选择、模具设计、成型工艺及后处理四方面系统优化:

材料:优先选用收缩率低、各向同性好的非结晶性树脂,或通过预干燥处理稳定收缩率;

模具:优化浇注、冷却及顶出系统,确保温度均衡与脱模力平衡;

工艺:采用多级注射、两段保压及充足冷却时间,控制残余应力;

后处理:通过退火或结构优化释放应力。

通过CAE模拟(如C-MOLD)预测变形趋势,结合实际试模调整,可显著提升医疗注塑制品的合格率,满足严苛的医疗行业标准。

首页

首页