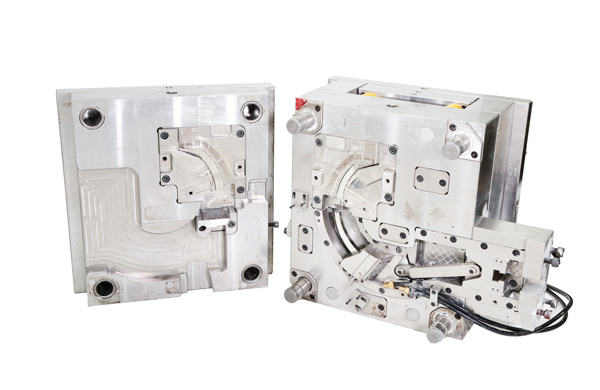

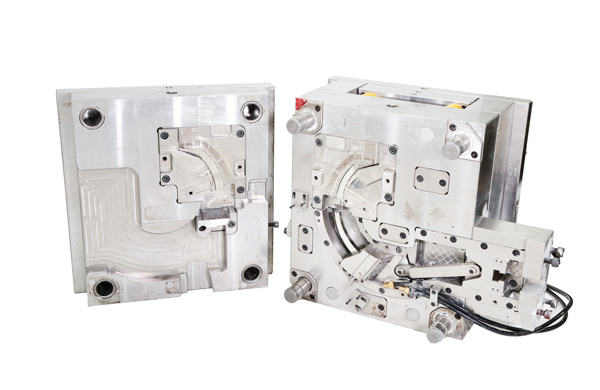

在医疗模具制造过程中,分模是一个至关重要的环节。为了确保客户满意,医疗模具厂家在分模前必须从产品特性、分模线设计、分型面选择以及碰穿面和插穿面的处理等多方面进行综合分析。以下是对这些关键维度的详细剖析:

一、塑胶产品特性考量

外观面处理:塑胶产品的外观面通常设计在前模,以确保满足2D公差的严格管控要求,从而呈现出精美的外观效果。

产品留置位置:开模后,产品一般留在后模,这一设计有助于提高生产效率和模具的耐用性。

二、分模线设计要点

分型线定义:前后模仁相接触形成的一条夹线即为分型线,它通常是产品的最大轮廓线。对于上下盖类产品,分型线应尽量保持一致,以确保装配后的美观性。

台阶处理:当分模线存在台阶时,应尽量避免产生正面段差。为此,公模侧需进行偷胶处理,控制在0.05~0.1MM以内。

三、分型面选择原则

分型面是前后模仁相碰的面,其选择直接影响模具的加工难度和产品的成型质量。最优的分型面选择应包括平面、斜面、弧面、曲面以及3D面,以确保模具的易加工性和产品的精度。

四、碰穿面设计细节

孔区域处理:产品上存在孔的区域需通过碰穿面来实现。碰穿面的设计应确保孔位的准确性和成型质量。

特殊孔型处理:对于产品上的喇叭孔或网孔,为防止碰穿面产生毛边,应将碰穿面的1/3设计在母模侧,2/3的厚度设计在公模侧。同时,公模侧需单边进行偷胶处理,控制在0.05~0.1MM以内。

五、插穿面设计要点

中大型模具:对于中大型模具,为确保模具的寿命,插穿斜度应控制在3°~5°以内。这一设计有助于减少模具在长期使用过程中的磨损和损坏。

小型接插件模具:对于小型接插件模具,为了控制好产品的公差与装配精度,插穿斜度可以设计在0.2°~0.5°以内。这一精细的设计有助于确保产品的稳定性和可靠性。

综上所述,医疗模具厂家在分模前必须全面考虑产品特性、分模线设计、分型面选择以及碰穿面和插穿面的处理等多方面因素。通过精心的设计和严谨的工艺控制,才能确保生产出满足客户需求的高质量医疗模具产品。

首页

首页