在医疗耗材制造领域,高效轻量化注塑方案无疑是一个备受瞩目的关键议题。轻量化对于提升医疗耗材品质、降低生产成本具有不可忽视的显著作用。下面,东莞宜泽小编将详细阐述实现医疗耗材高效轻量化注塑方案的9个核心关键点。

关键点1:精准选材

材料的选择是实现轻量化注塑的基础。应优先选用高强度、轻质的塑料材料,例如碳纤维增强塑料、玻璃纤维增强塑料。这些材料兼具高强度与低重量的特性,能够在保证医疗耗材性能的同时,有效减轻重量。此外,特定的高性能聚合物,如聚醚醚酮(PEEK)或聚苯硫醚(PPS )也是不错的选择,它们具有优异的物理和化学性能,能满足医疗耗材对材料的高要求。

关键点2:优化设计

设计优化是实现轻量化的重要环节。一方面,可借助拓扑优化技术,通过计算机模拟精准确定材料在医疗耗材结构中的最佳分布。如此一来,能在确保医疗耗材强度和刚度的前提下,最大限度地减少材料使用量,实现轻量化目标。另一方面,在设计中要充分考虑集成功能,尽可能减少零件数量。通过将多个部件集成为一个整体,不仅能降低重量,还能简化产品的复杂性,提高生产效率。

关键点3:精进注塑工艺

注塑工艺的选择直接影响医疗耗材的质量和轻量化效果。采用精密注塑技术,能够确保零件具备高精度的尺寸和良好的表面质量,从而减少后续加工的需求,提高生产效率。同时,利用多组分注塑技术,可在单一操作中制造出由不同材料组成的复杂零件,满足医疗耗材多样化的性能需求,进一步提升产品的轻量化水平。

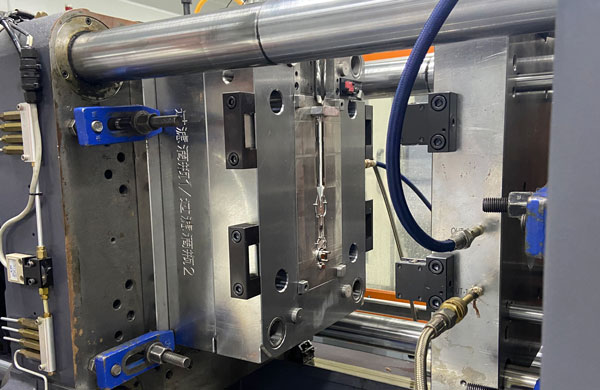

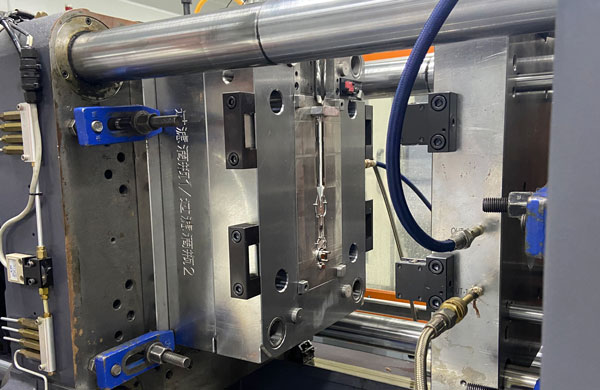

关键点4:高效模具设计

模具设计是注塑生产的关键支撑。设计高效的模具,能够确保生产过程快速、稳定,保证零件的一致性。在模具设计过程中,要特别关注冷却系统的设计。合理的冷却系统能够加快生产周期,提高零件质量,避免因冷却不均导致的零件变形等问题,为轻量化注塑提供有力保障。

关键点5:推进自动化生产

自动化生产是提高生产效率和产品质量稳定性的重要手段。实施自动化注塑生产线,减少人工干预,能够显著提高生产效率和产品一致性。采用机器人和自动化系统进行零件的取出、修剪和包装,不仅可以提高生产效率,还能降低人工成本,减少人为因素对产品质量的影响。

关键点6:严格质量控制

严格的质量控制是确保医疗耗材质量的关键。建立严格的质量控制流程,对每一个生产环节进行严格把关,确保每个零件都符合设计规格。同时,运用非破坏性测试方法,如超声波检测或X光检测,对零件进行全面检测,确保零件内部没有缺陷,保证医疗耗材的安全性和可靠性。

关键点7:精细后处理

后处理环节对于提升注塑零件的性能和进一步减轻重量至关重要。可采用化学或物理方法对注塑零件进行后处理,以提高其表面性能或进一步减轻重量。例如,使用激光纹理化技术可以增加零件的表面摩擦,提高产品的使用性能;进行化学蚀刻则可以去除零件表面多余的材料,实现进一步减重。

关键点8:注重持续性与回收

在追求轻量化的同时,也要关注医疗耗材生产对环境的影响。考虑使用可回收或生物降解材料,减少医疗耗材生产对环境的负担。在产品设计阶段,就要充分考虑零件的回收和再利用,实现更可持续的生产模式,推动医疗耗材行业的绿色发展。

关键点9:模拟与测试验证

在生产之前,利用计算机辅助工程(CAE)软件进行模拟是必不可少的环节。通过模拟,可以预测零件在实际使用中的表现,提前发现潜在问题并进行优化。此外,进行实际测试也是验证轻量化设计有效性和安全性的重要手段。通过严格的测试,确保医疗耗材在实际使用中能够满足性能要求,保障患者的安全。

综上所述,深入理解并有效实施上述9个关键点,医疗耗材制造商能够在提高生产效率、降低成本的同时,制造出更轻、更强、更耐用的医疗耗材。这不仅能满足市场对高性能医疗耗材日益增长的需求,还能推动医疗耗材行业朝着更加可持续的方向发展。

东莞市宜泽模具有限公司创建于2007年,总部坐落于制造业之都东莞,交通物流极为便捷。作为一家多年深耕于精密模具设计制造及精密注塑制品生产的企业,公司专注于汽车连接器、医疗产品注塑、无尘注塑、PFA定制注塑等产品的设计、精密模具制造、注塑成型与组装以及售后服务等一整套解决方案。欢迎来电咨询:+86 13302615729(微信、Whatsapp同号)。

首页

首页