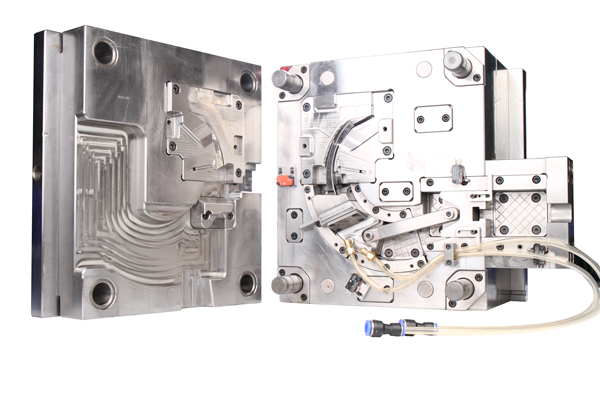

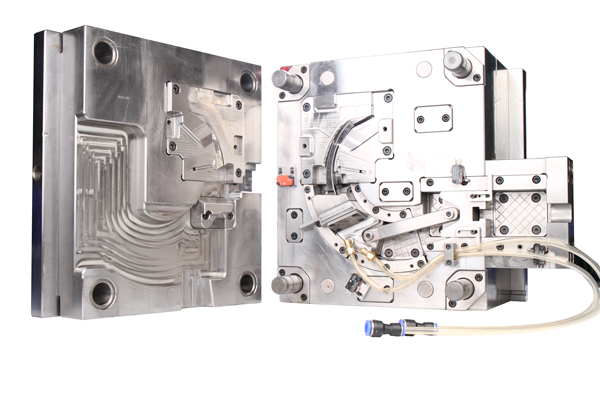

在医疗精密注塑领域,模具咬合问题直接影响产品良率与患者安全。某知名骨科植入物生产商曾因模具咬合导致30%的关节假体表面出现拉伤痕迹,直接经济损失超500万元。本文基于行业实践与前沿技术,系统梳理医疗塑胶模具防咬合的五大核心策略,为从业者提供可落地的解决方案。

一、材料科学:构建抗咬合物理屏障

医疗模具材料需兼顾生物相容性与机械性能。针对滑动部件,推荐采用双金属复合结构:核心层选用HRC52-55的SKD11模具钢保证刚性,表面层覆0.2mm厚C17200铍铜合金。这种组合在某心脏支架模具中实现连续运行12万模次无咬合,较传统单一材料寿命提升3倍。

润滑剂选择需突破传统思维。二硫化钼固体润滑涂层在-180℃至450℃温度范围内保持稳定,配合纳米级PTFE微粉,可使摩擦系数降至0.03以下。某胰岛素笔针模具采用该方案后,顶针滑动阻力从120N降至35N,咬合发生率归零。

二、结构优化:从根源消除应力集中

动态补偿设计

在斜导柱抽芯机构中植入弹性元件,通过预压变形吸收注塑压力波动。某呼吸面罩模具应用该技术后,在300MPa射出压力下,分型面错位量控制在0.005mm以内。

仿生冷却系统

借鉴鲨鱼皮肤沟槽结构,在模具型芯表面加工0.1mm深螺旋冷却槽。对比传统直通水路,该设计使模具温度均匀性提升40%,某人工关节模具因此消除因热应力导致的0.03mm变形。

防呆定位机制

采用锥度定位与磁吸辅助复合结构,在某眼科植入物模具中实现0.002mm重复定位精度。配合光电感应装置,当定位偏差超过0.005mm时自动停机,彻底杜绝错位咬合。

三、工艺控制:打造精密制造闭环

超精密加工

运用五轴联动高速铣削技术,将模具型腔表面粗糙度控制在Ra0.05μm以下。某血管支架模具经电解抛光后,表面形成10nm厚氧化铬钝化层,耐咬合性能提升5倍。

智能注塑参数

建立基于AI的工艺数据库,实时监测熔体温度、注射速度等12项参数。在某神经刺激器外壳生产中,系统自动将保压时间从8s调整为6.5s,使模具承受的峰值压力降低28%。

在线监测系统

集成声发射传感器与红外热像仪,实时捕捉模具异常振动与温度异常。某植入式除颤器模具通过该系统,提前23分钟检测到顶针卡滞征兆,避免价值80万元的模具损坏。

四、维护体系:构建预防性保养模型

分级保养制度

每日:使用激光干涉仪检测导柱直线度,误差超过0.003mm立即更换

每周:对滑动部位进行激光熔覆修复,涂层厚度控制在0.08±0.01mm

每月:采用工业CT扫描检测模具内部裂纹,探测精度达0.01mm

润滑管理方案

建立润滑剂消耗模型,根据模次自动补充润滑剂。某血液透析器模具通过该系统,将润滑剂消耗量从15ml/千模次降至6ml/千模次,同时咬合率下降72%。

数字化备件库

运用区块链技术管理模具备件,实现从原材料到成品的全生命周期追溯。某骨科植入物企业通过该系统,将备件更换时间从4小时缩短至45分钟,模具综合利用率提升35%。

五、前沿技术:开启智能防护新时代

自修复涂层

开发含微胶囊修复剂的DLC涂层,当涂层磨损暴露微胶囊时,环氧树脂自动流出填补划痕。实验室测试显示,该涂层可使模具寿命延长至200万模次以上。

数字孪生技术

构建模具的虚拟镜像,通过有限元分析预测咬合风险点。某人工耳蜗模具应用该技术后,设计迭代周期从6周缩短至10天,开发成本降低40%。

增材制造革新

采用激光选区熔化技术制造随形冷却水路,使模具冷却效率提升60%。某种植牙模具通过该技术,将生产周期从45秒压缩至28秒,同时消除因冷却不均导致的咬合隐患。

结语:构建医疗模具防护生态

防止模具咬合已从单一技术问题升级为系统工程。某跨国医疗企业通过整合材料科学、智能制造与大数据分析,建立"设计-制造-维护"三位一体防护体系,实现连续3年模具零咬合事故的卓越表现。在医疗行业严监管背景下,唯有以技术创新驱动质量提升,方能在激烈的市场竞争中立于不败之地。

首页

首页