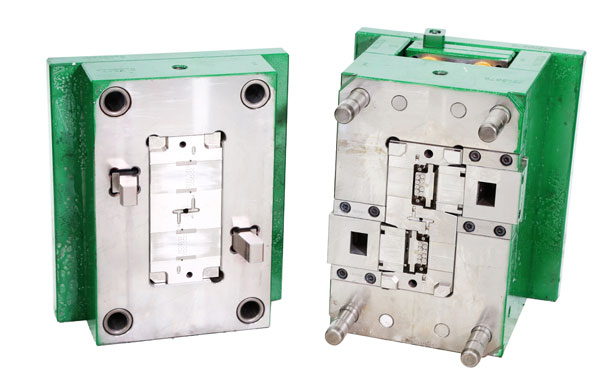

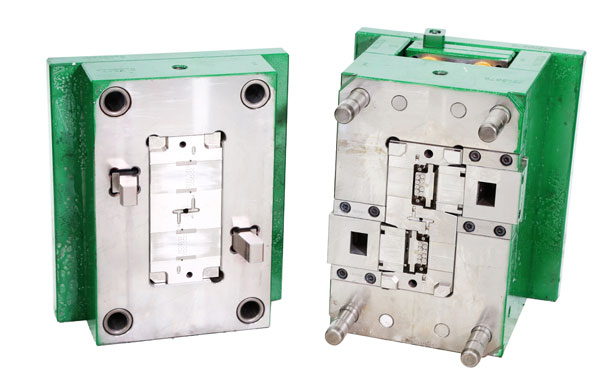

在注塑加工的艺术殿堂里,模具不仅是塑造精品的基石,更是技术与智慧的结晶。作为深耕医疗模具与注塑领域的专家,宜泽模具深知,精准选择加工工序对于模具分类的重要性,直接关系到最终产品的质量与效率。今天,就让我们一同探索注塑模具的七大分类,揭秘它们如何在生产线上各展所长。

一、单分型面注塑模:简约而不简单

单分型面模具,以其简洁的设计著称,开模时动模与定模优雅分离,轻松取出塑件。无论是单一型腔的精致打造,还是多型腔的高效批量生产,它都能游刃有余,广泛应用于现代制造业的每一个角落。

二、双分型面注塑模:三板式结构,灵活升级

相较于单分型面,双分型面模具以其独特的三板式设计(包括可移动中间板),为点浇口进料系统提供了更多可能。无论是单型腔的精细雕琢,还是多组数腔的批量制造,它都能以更高的灵活性满足复杂需求。

三、侧向分型与抽芯机构:塑件侧面的艺术大师

面对塑件侧孔或凹陷的挑战,侧向分型与抽芯机构以其精妙的设计脱颖而出。通过动模的微妙下移与弯销的巧妙引导,滑块精准移动,配合推杆的温柔推力,塑件优雅脱模,完美呈现每一处细节。

四、活动成型零部件:塑件特殊结构的解决方案

面对塑件的特殊结构需求,活动成型零部件如活动的凸模、凹模等,成为了不可或缺的创意之选。它们随塑件一同移出模具,轻松分离,确保了复杂结构件的精准成型与高效脱模。

五、自动卸螺纹注塑模:螺纹塑件的智能脱模专家

对于带有螺纹的塑件,自动卸螺纹模具以其智能化的设计,实现了螺纹型芯或型环的自由旋转与轻松脱模。无论是开模动作的巧妙利用,还是注塑机的旋转机构辅助,都让螺纹塑件的自动化生产变得轻松自如。

六、无流道注塑模:熔融塑料的流畅之旅

无流道注塑模,通过绝热加热技术,让塑料在从注塑机喷嘴到型腔的旅途中保持熔融状态,彻底告别浇注系统凝料的烦恼。这一创新设计,不仅提高了材料利用率,更让塑件取出过程更加顺畅无阻。

七、定模侧脱模机构:塑件形状的定制守护者

传统注塑模中,脱模装置多设于动模侧。然而,在某些特殊形状塑件的生产中,将脱模机构巧妙布置于定模侧,反而能更高效地助力成型。这一突破性的设计思路,展现了注塑模具设计对细节的极致追求与对生产效率的不懈探索。

在宜泽模具,我们深知每一种模具分类背后的匠心独运,更懂得如何根据客户需求,精准匹配最适合的加工工序。让我们携手,以科技赋能模具制造,共创注塑加工的美好未来。

首页

首页