医疗模具的制造工艺流程,虽看似简洁明了,实则繁琐复杂,每一道工序都蕴含着极高的技术要求和精湛的工艺水平。您是否对医疗模具的制造工艺流程充满好奇?今天,东莞宜泽模具将为您详细揭秘这一神秘过程,带您深入了解医疗模具从客户需求到成品出炉的每一个细节。

一、客户需求接收:定制之旅的起点

医疗模具的制造之旅,始于客户工程人员提供的产品图纸或实物。制造商需全面了解塑胶件的用途、工艺性、尺寸精度等技术要求,通过细致入微的分析和消化产品数据,准确把握客户的定制需求,为后续的模具设计奠定坚实基础。

二、模具设计:匠心独运的创意之作

胶件排位:智慧与艺术的结合

根据客户需求,工程团队将所需的一种或多种胶件,按照合理的注塑工艺和模具结构进行精心排位。胶件排位与模具结构、塑胶工艺性相辅相成,直接影响着后期的注塑效果。在排位过程中,团队需充分考虑模具结构,确保在满足结构要求的前提下,实现最佳排位效果。

报价图绘制与订料:精准高效的准备阶段

报价图是模具的初步设计方案,为模具订料提供详尽的参考说明。在排模的基础上,团队对模具模胚及其结构和模肉料大小进行相对详细的标识。随后,根据报价图绘制模坯简图,并填写订料单,确保材料准备准确无误。

模具结构设计:科学与实践的完美融合

模具结构的设计需充分考虑注塑机的技术规格、塑胶的工艺性能、浇注系统(包括流道、浇口等)、成型零部件、常用结构零部件、行位机构、顶出机构、模具温度控制、排气以及模具材料等多方面因素。团队需综合考虑各种因素,确保模具结构既科学又实用。

三、模具制造:精湛技艺的展现

编程序与拆电极:数字化与传统工艺的结合

模具设计完成后,根据各零部件的加工情况,团队需编制CNC程序,并决定是否需拆电极进行EDM加工。这一步骤融合了数字化技术与传统工艺,体现了现代模具制造的先进性。

机械加工:精准无误的制造过程

模具的机械加工包括CNC加工、EDM加工、线切割加工、深孔钻加工等。团队需根据模具的设计意图,对模胚及材料进行一系列精细加工,制成各种零部件。其中,CNC加工要求极高的加工程序、刀具选用和加工参数;而EDM加工则利用放电腐蚀材料达到所需尺寸,展现出电火花加工的独特魅力。

钳工装配:匠心独运的手工艺术

钳工在模具制造过程中发挥着至关重要的作用。他们需贯穿整个制造流程,精通fit模组装、车铣磨钻等各项技能,以精湛的手工技艺确保模具的精准装配。

省模与抛光:细节决定成败

在省模与抛光阶段,团队利用砂纸、油石、钻石膏等工具材料对模具零件进行精细加工,确保模具表面的光洁度和精度达到最高标准。这一步骤虽看似简单,实则对模具的最终质量起着至关重要的作用。

四、模具检验与试模:品质保证的关键环节

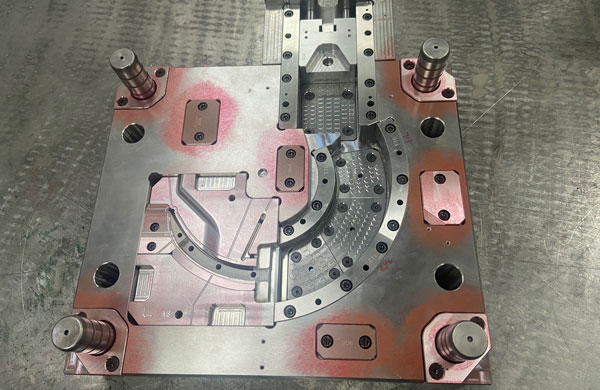

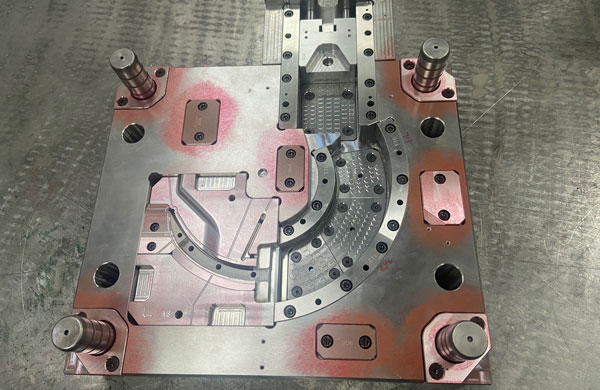

模具检验:严谨细致的检查过程

在fit模装配过程中,团队需检查红丹是否到位、顶针司筒是否顺畅、模具有无干涉等问题。这一步骤是模具检验的重要组成部分,确保模具在试模前达到最佳状态。

试模:实战演练的考验

模具制造完成后,团队需上注射机进行试模,以检测模具的情况和胶件结构是否完善。通过试模,团队可以全面了解模具在啤作过程中的表现,并对胶件结构进行进一步优化。

五、改模与修模:追求完美的不断追求

根据试模情况,团队需对模具进行相应的更改。同时,在工程师确认胶件后,还需对胶件结构进行相应调整。由于模具已制造完成,所有更改都相对复杂,甚至有时比重做更困难。因此,团队需根据具体情况找到最佳的更改方案,确保模具达到最佳状态。

在冷却系统的加工方面,团队需根据产品设计要求,在合适阶段开启运水。特别是对于PC料等需打热油啤作的情况,应尽量在第一次试模前开启运水,以确保啤作尺寸尽快确定。

六、模具保养:延长寿命的守护之责

由于模具在高温高压环境下工作,且长期与空气接触,极易产生生锈现象。因此,团队需对模具进行定期保养,打上防锈油、涂上黄油等,以确保模具的长期稳定运行。同时,由于模具钢材有使用寿命限制,以及模具结构设计可能存在的不合理之处,团队还需在后期保养中不断维护、修整模具,确保其始终保持最佳状态。

结语

东莞市宜泽模具有限公司,作为一家多年从事精密模具设计制造及精密注塑制品生产的企业,我们专注于汽车连接器、医疗产品注塑、无尘注塑、PFA定制注塑等产品的设计、精密模具制造、注塑成型与组装以及售后服务等一整套解决方案。我们凭借丰富的经验和精湛的技艺,为客户提供最优质的产品和服务。欢迎来电咨询13302615729(微信、Whatsapp同号),期待与您携手共创美好未来!

首页

首页