注塑成型,亦称注射成型,是塑料制品加工领域中的一项主流生产技术。它广泛应用于全部热塑性塑料和部分热固性塑料的加工,以其高效的生产效率而著称。在这一过程中,注塑模具扮演着至关重要的角色,其加工质量直接影响着最终产品的品质和生产效率。那么,医疗注塑模具的开模步骤究竟是怎样的呢?东莞宜泽模具为您详细梳理以下几点:

一、塑胶制品工艺分析先行

在模具设计之初,我们与客户进行充分沟通,深入了解塑胶制品的工艺细节。这包括制品的几何形状、尺寸精度以及外观要求等各个方面。通过细致的沟通,我们力求避免模具制造过程中不必要的繁琐环节,确保模具设计更加精准、高效。

二、精心构建模具结构

在满足客户需求的前提下,我们致力于降低加工成本、简化加工难度并缩短加工时间。这要求我们在模具设计上下足功夫,不仅要充分考虑客户的需求,还要对注塑机、模具结构、加工工艺以及模具厂自身的加工能力等有深入的了解。为此,我们不断提升模具设计水平,具体做法包括:

深入剖析每套模具设计中的每个细节,明确模具中每个零件的用途。

借鉴以往相似设计的经验和教训,不断优化设计方案。

与经验丰富的老师傅保持密切沟通,学习交流心得,共同提升设计水平。

深入塑胶模具加工现场观察,了解每种加工的特点和局限性,为设计提供实践依据。

密切关注自己设计的模具的试模结果和改模情况,不断总结经验教训。

在设计时尽量采用经过验证的成功模具结构。

研究特殊模具结构,紧跟模具技术发展的新趋势。

三、科学采购模具材料

在选用模具材料时,我们综合考虑产品的精度、质量以及模具厂的加工和热处理能力,确保选择最合适的材料。同时,为了缩短制造周期,我们充分利用现有的标准件。

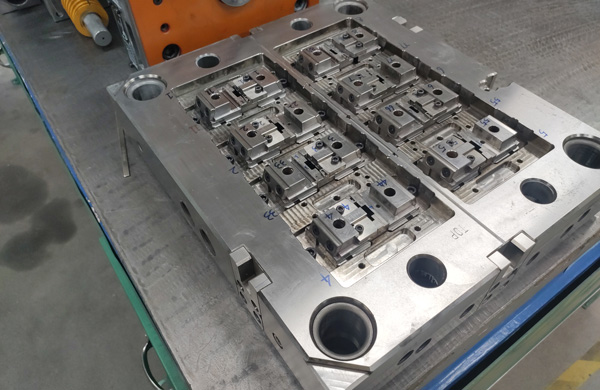

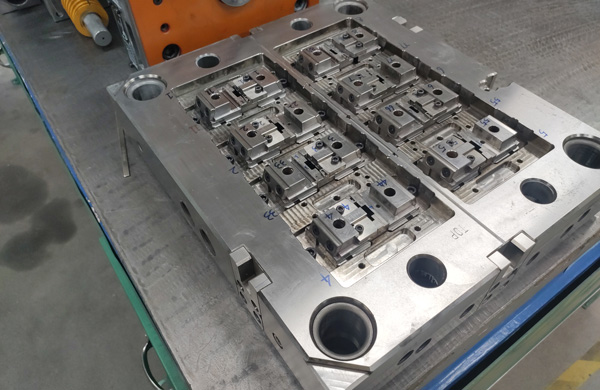

四、精细加工与严谨组装

模具的精度不仅取决于设计时的结构与公差配合,更离不开零件加工与模具组装的精细操作。因此,在模具制造过程中,加工精度与加工方法的选择占据主导地位。

为了减小模具制造误差,我们不断提高加工精度。同时,为了防止医疗模具因磨损、变形而引起的误差,在加工精度要求较高和制品产量较大的模具时,我们对型腔、型芯等关键零件进行淬火处理。在中大型模具中,为了节省材料、便于加工及热处理,我们采用拼镶结构设计。

此外,为了解决成型件收缩不均和预定收缩与实际收缩不一致所产生的误差,我们在模具制造时一般选用制品公差的1/3作为模具的制造公差,为后续的成型过程留有较大的调整余地。

五、试模改模,确保品质

一套模具从设计到组装完毕,仅完成了其全部制造过程的70%~80%。对于预定收缩与实际收缩不一致、脱模顺利与否、冷却效果如何以及浇口的尺寸、位置、形状对制品精度及外观的影响等问题,都需要通过试模来检验。如果试模过程中发现问题,我们会及时与客户确认并进行修改,确保最终产品的品质。

关于东莞宜泽模具有限公司

东莞宜泽模具有限公司自2007年成立以来,一直致力于精密模具设计制造及精密注塑制品的生产。公司总部位于制造业之都东莞,交通物流便捷。我们专注于汽车连接器、医疗产品注塑、无尘注塑、PFA定制注塑等产品的设计、精密模具制造、注塑成型与组装以及售后服务等一整套解决方案。如果您有任何需求或疑问,欢迎随时来电咨询:13302615729(微信、Whatsapp同号)。我们将竭诚为您服务!

首页

首页